Руководитель Сервисной службы АО «ПРОМИС» Олег Самсонов

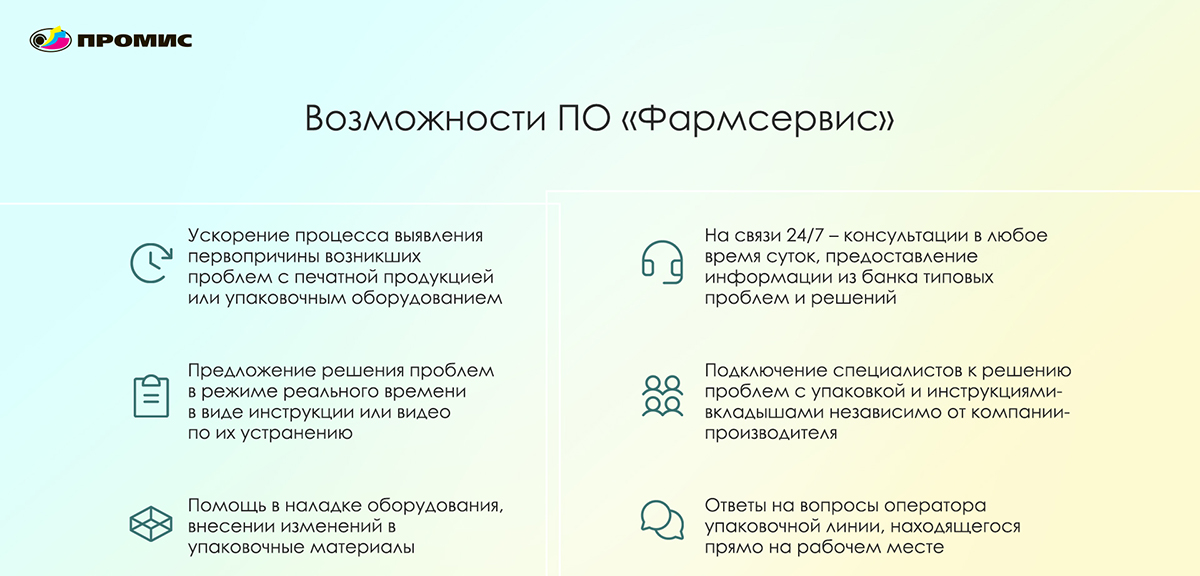

Большинство фармацевтических заводов России ставит перед собой стратегическую задачу на 2024 год – повысить эффективность всех бизнес-процессов. При этом основной акцент компании делают на увеличении производительности промышленного оборудования. Поэтому для оказания технической поддержки процесса упаковки лекарств и обеспечения бесперебойной работы упаковочного оборудования АО «ПРОМИС» разработало программное обеспечение (ПО) «Фармсервис». Цифровой помощник создан для оперативного решения проблем операторов фасовочной линии.

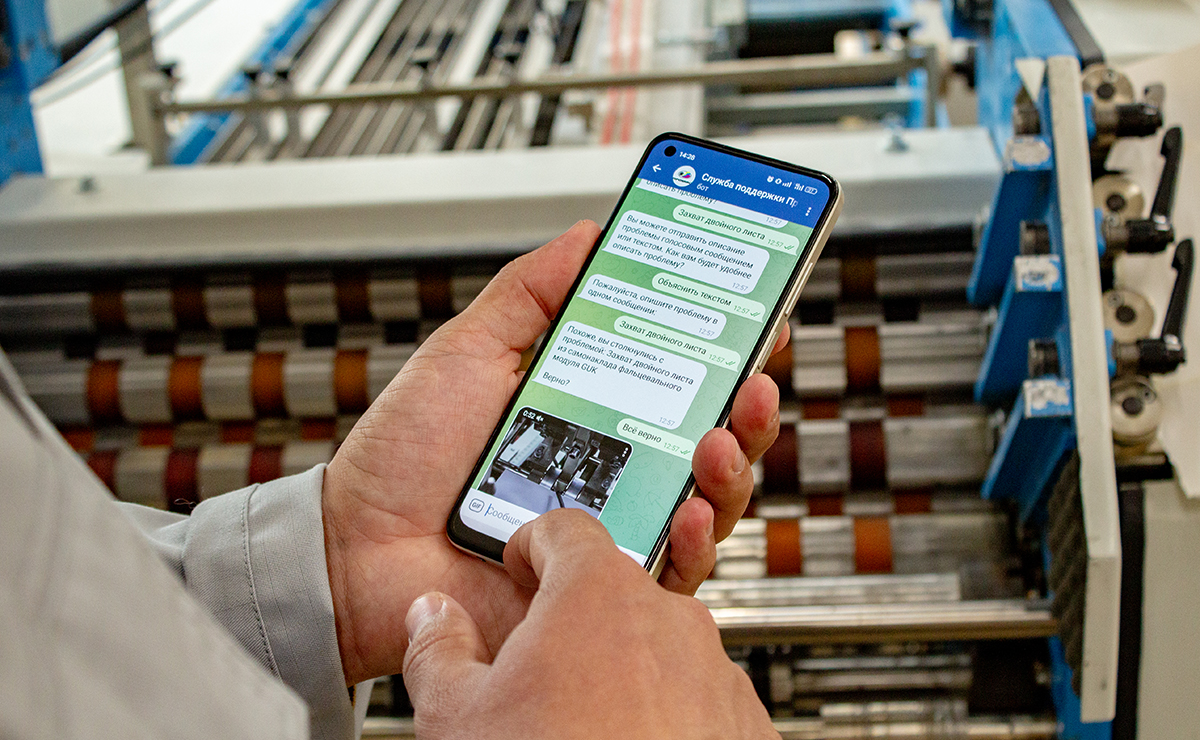

Программное обеспечение работает уже полтора года. За это время более 20 компаний смогли дистанционно решить вопросы, связанные со стабильной работой упаковочной линии. Вот что говорит один из пользователей сервиса:

«Мы воспользовались ПО “ФАРМСЕРВИС” и обратились в Сервисную службу “ПРОМИС” с вопросом относительно некорректной фальцовки инструкции. Специалист оперативно дал нам обратную связь с рекомендациями, объяснив, что нужно делать, даже видео прислал. Мы с коллегами очень довольны новым сервисом».

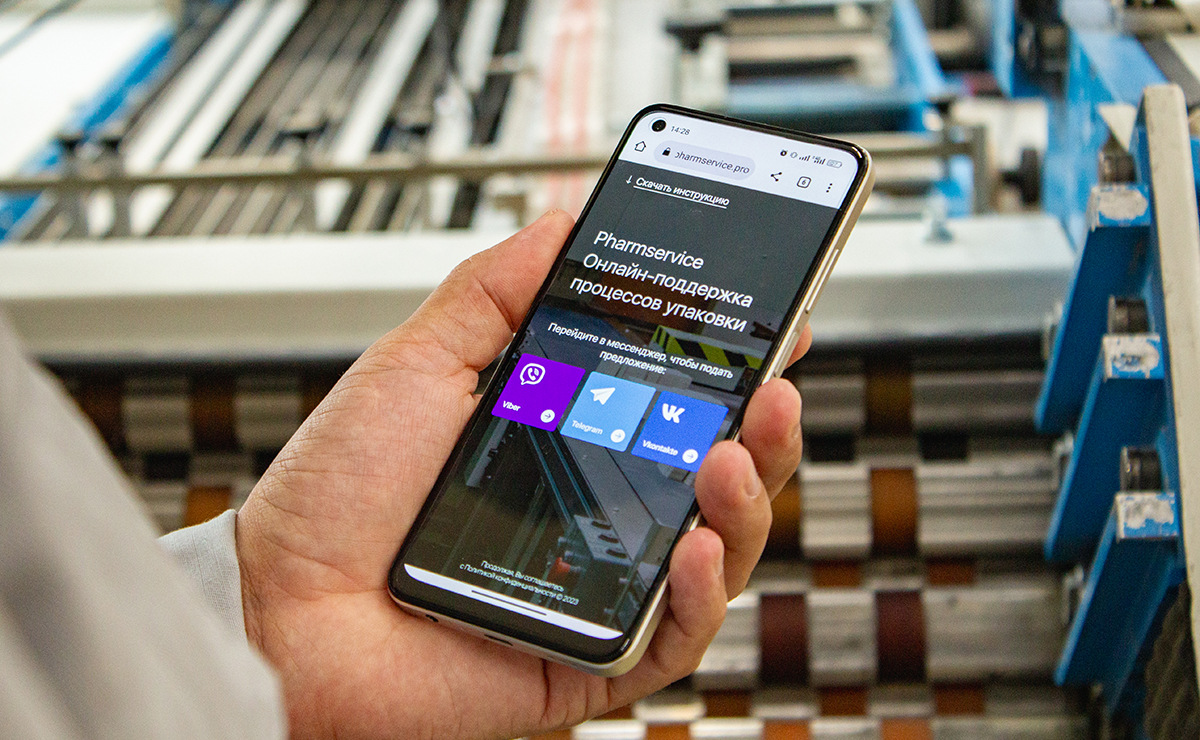

Данное программное обеспечение создано для упрощения коммуникации между специалистами Сервисной службы АО «ПРОМИС» и операторами фасовочной линии фармацевтического производства. В формате 24/7, в любом удобном мессенджере оператор упаковочной линии может получить консультацию независимо от компании – поставщика полиграфической продукции.

Многолетний опыт экспертов службы позволил создать крупную базу самых распространенных проблем, которые возникают на фасовочной линии фармацевтического производства, а также решений для них. Поэтому ответ на запрос пользователя поступает в течение нескольких минут. Если же вопрос не удается решить, то к общению подключается эксперт и уже напрямую работает с пользователем. Стоит отметить, что сервис полностью безопасен для общения – все данные надежно защищены внутренними серверами компании и строго соответствуют политике конфиденциальности.

Как показала практика, использование ПО «Фармсервис» на фармацевтических предприятиях позволило им увеличить производительность упаковочной линии на 30%. Это стало возможным благодаря оперативной реакции операторов линии на возникшие проблемы и быстрому поиску решения. Также пользователи отметили сокращение количества часов внеплановых простоев упаковочной линии на производстве, благодаря чему лекарства выпускались в срок.

«Пользуемся сервисом на постоянной основе, когда возникают вопросы. Всегда быстро и развернуто получаем ответы, что помогает нам снизить время простоя оборудования. Последний вопрос удалось решить за 30 минут, в то время как раньше это занимало не меньше одного дня», – говорит один из пользователей ПО «Фармсервис».

«С помощью ПО “Фармсервис” в разы сокращаются сроки решения проблем на фасовочной линии. За время работы сервиса наши пользователи протестировали эффективность разработки. Особенно ценно то, что после удачного решения вопросов к нам возвращаются снова и снова», – комментирует руководитель Сервисной службы АО «ПРОМИС» Олег Самсонов.

«С помощью ПО “Фармсервис” в разы сокращаются сроки решения проблем на фасовочной линии. За время работы сервиса наши пользователи протестировали эффективность разработки. Особенно ценно то, что после удачного решения вопросов к нам возвращаются снова и снова», – комментирует руководитель Сервисной службы АО «ПРОМИС» Олег Самсонов.

В будущем планируется создание собственного мобильного приложения и уход от мессенджеров, что сделает пользование сервисом еще удобнее.

Для решения типовых проблем на фасовочной линии можно подключиться к сервису, отсканировав QR-код ниже. Бот сформулирует ответ на запрос и автоматически отправит его пользователю. Поддержка с участием эксперта сервисной службы доступна для клиентов АО «ПРОМИС».

АО «ПРОМИС»

Телефон:+7 (831) 461-89-80+7 (831) 461-89-81+7 (831) 461-89-82

E-mail: marketing@promis.ru

Web: https://promis.ru

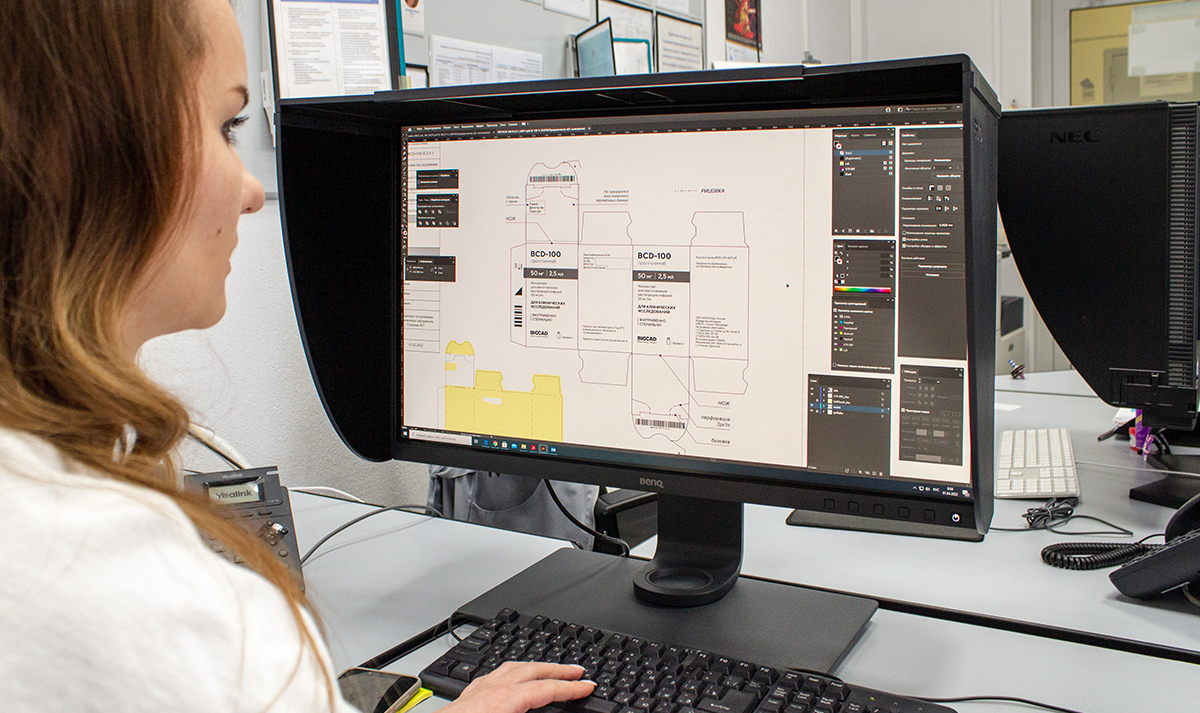

Главный из них – сроки изготовления 3D-моделей. По словам менеджера по работе с цифровым контентом международной фармкомпании, на изготовление всего одной упаковки ранее требовалось до трех рабочих дней с учетом правок и согласований.

Главный из них – сроки изготовления 3D-моделей. По словам менеджера по работе с цифровым контентом международной фармкомпании, на изготовление всего одной упаковки ранее требовалось до трех рабочих дней с учетом правок и согласований.