Для создания полиграфической продукции любой сложности дизайнеру важно понимать технологические процессы ее изготовления и подготовки макета к печати. Рассказываем, какие требования предъявляются к входным данным в полиграфии и что за «подводные камни» могут поджидать дизайнера в фарме при общении с полиграфическими компаниями.

Не RGB, а CMYK

Цвета, которые мы видим на экране смартфона, монитора или телевизора, относятся к модели RGB (Red, green, blue — красный, зеленый, синий. — Прим. ред.). А дизайнеры полиграфических производств работают с цветом по схеме CMYK (Cyan, magenta, yellow, key — голубой, пурпурный, желтый и черный. — Прим. ред.). Это так называемая триада, цвета которой при наложении друг на друга в разных пропорциях дают нужные оттенки печатной продукции.

«Когда дизайнер делает свой макет, важно убедиться, что он работает в режиме CMYK, а не RGB, — отметила дизайнер отдела допечатных технологий АО «Промис» Ольга Рухович. — Иначе мы, производители упаковки, будем говорить с заказчиком на разных языках и видеть разную картинку. В итоге все останутся недовольны результатом. Особенно расстроятся дизайнеры, которые разрабатывали эту красоту».

Не менее важно, чтобы дизайнер всегда работал в режиме просмотра наложения цветов. Без применения этого режима также есть риск некорректной цветопередачи.

Недопонимание между специалистами может вызвать и наличие нескольких вариантов черного цвета в одном макете. По словам Ольги Рухович, часто бывает, что черный цвет представлен как 100% + Process Color Black или переведенные из RGB все четыре краски, применимые к этому черному цвету.

Если какой-то элемент из макета не был переведен в черный, а дизайнер это не проверил, то при слепом выводе данный элемент будет потерян. Если задали черный цвет, значит, нужен черный, а так как его в макете нет, в нем останется пустое место.

Шрифты в кривые

Шрифт — это не просто буквы. Каждый знак определенным образом закодирован. Текст в макете может быть выполнен системным (предустановленным) шрифтом или же дополнительно установленным (коммерческим или бесплатным). Инструкцию в шрифтах следует присылать, если в нее будут вносится какие-то правки, изменения.

Если шрифты не предоставлены, то при открытии файла программа постарается подобрать похожий шрифт, то есть произойдет автоматическая замена ненайденных шрифтов. Существует вероятность их неверного отображения из-за разных типов и версий операционных систем или же особенности устройства вывода. В этом случае вместо нужного текста может получиться непонятный набор символов.

Если изменения не планируются, когда макет полностью готов, дизайнеру фармкомпании следует создать его копию и перевести все шрифты в кривые. После этого буквы станут графическими объектами, изменить их будет нельзя. Отметим, что процесс необратим, поэтому нужна именно копия макета. Получив документ со шрифтами в кривых, уже никто не сможет вносить правки в текстовые значения в макете. Все, кто откроет этот документ, в любой точке планеты увидят один и тот же текст.

Припуски и отступы от вырубных ножей и биговок

Картон, из которого изготавливается вторичная упаковка, подвержен усадке. Чтобы получить качественную продукцию, не имеющую никаких переходящих с одной грани пачки на другую цветов, непрокрашенных участков, необходимо соблюдать следующие требования:

— Все графические и текстовые элементы должны располагаться на расстоянии минимум 1,5 мм от вырубных и биговальных каналов. Если отступ меньше, есть риск утратить часть информации при производстве или получить переход графических объектов на боковые стороны пачки.

— На язычок закрывного клапана, если он выполнен в цвете, делать подливку не менее 2 мм. Тогда в сложенном виде на клапане пачки не будет лишних белых полос.

— С лицевой и оборотной сторон пачки необходимо выполнить переход цвета по 0,5 мм на боковые стороны. Это исключит появление белых полос и переходы цвета с соседней грани.

Отделка

Лакирование – это процесс нанесения на поверхность печатного оттиска лаковых композиций, которые при закреплении образуют прочные прозрачные или окрашенные однородные пленки. Они улучшают внешний вид продукции, а также выполняют различные потребительские и технологические функции. Одна из основных – защита печатного оттиска от истирания и царапин. Кроме этого, лаки могут придавать поверхности глянец и матовость.

«Сейчас практически на всей продукции мы оставляем безлаковые окна, на которые заказчиками наносится переменная информация. К этим окнам есть определенные требования: например, расположение на боковой грани с отступом от биговки 0,5-1,5 мм. То же самое с текстом — на макете должны быть аналогичные отступы от него», — пояснила Ольга Рухович.

Еще один вид отделки – конгревное тиснение. Оно выполняется с использованием специальных клише и матриц. На поверхности штампа есть углубления в виде итогового рисунка. Это и есть клише, на обратной стороне которого располагается контрштамп — матрица. Материал располагается одной из сторон к штампу, потом прижимается к нему и под действием давления образуется трехмерное выпуклое или вогнутое изображение, материал приобретает объем.

Элементы макета, обозначающие тиснение, должны быть:

— векторными;

— вынесены на отдельный слой, при этом имя слоя (или слоев, при использовании нескольких видов тиснения) должно отображать процесс;

— окрашенными в смесевой цвет (Spot Color), с именем, явно отражающим предназначение элементов;

— в векторном изображении недопустимо использование специфических заливок (градиент и т.п.) и обводок;

— не должно быть пересекающихся объектов, дублирующихся узлов, незамкнутых контуров, толстых обводок, так как это может привести к неоднозначности в понимании;

— все шрифты должны быть переведены в кривые;

— отступ элементов конгрева от биговок и реза должен составлять не менее 4-5 мм, иначе на готовом изделии тиснение будет сглажено при вырубке и склейке;

— толщина линий конгрева и пробельных элементов — не менее толщины картона.

Шрифт Брайля также наносится при помощи клише для конгревного тиснения. Он не должен располагаться на штрих-коде, в местах расположения этикетки, проходить по будущей перфорации, находиться рядом с клеевым клапаном или с той стороной, которую планируется им заклеивать. В противном случае конгрев не будет выпуклым.

Все эти тонкости важно учитывать при подготовке макета фармацевтической упаковки.

«Не все фантазии дизайнеров фармкомпаний можно реализовать на макетах упаковки для лекарств. В лучшем случае требуются небольшие правки, а в худшем — заново согласовывать и переделывать макет», — отметила Ольга Рухович.

Чтобы специалистам в фарме и на полиграфических производствах было проще понимать друг друга, «Промис» разработал курс для технологов по упаковке. Интенсив включает в себя 10 часов видеоуроков от восьми экспертов-практиков, более 25 презентаций и чек-листов. Он позволяет новым сотрудникам фармацевтических предприятий ознакомиться с ключевыми понятиями полиграфического производства, а также тонкостями построения макетов и регламента контроля качества. Интенсив будет полезен и опытным сотрудникам, желающим прокачать знания.

ОПИСАНИЕ УПАКОВКИ

ОПИСАНИЕ УПАКОВКИ

Для всех произведенных резиновых изделий предоставляется сертификат качества, выданный Национальным институтом лекарственных средств в Варшаве.

Для всех произведенных резиновых изделий предоставляется сертификат качества, выданный Национальным институтом лекарственных средств в Варшаве.

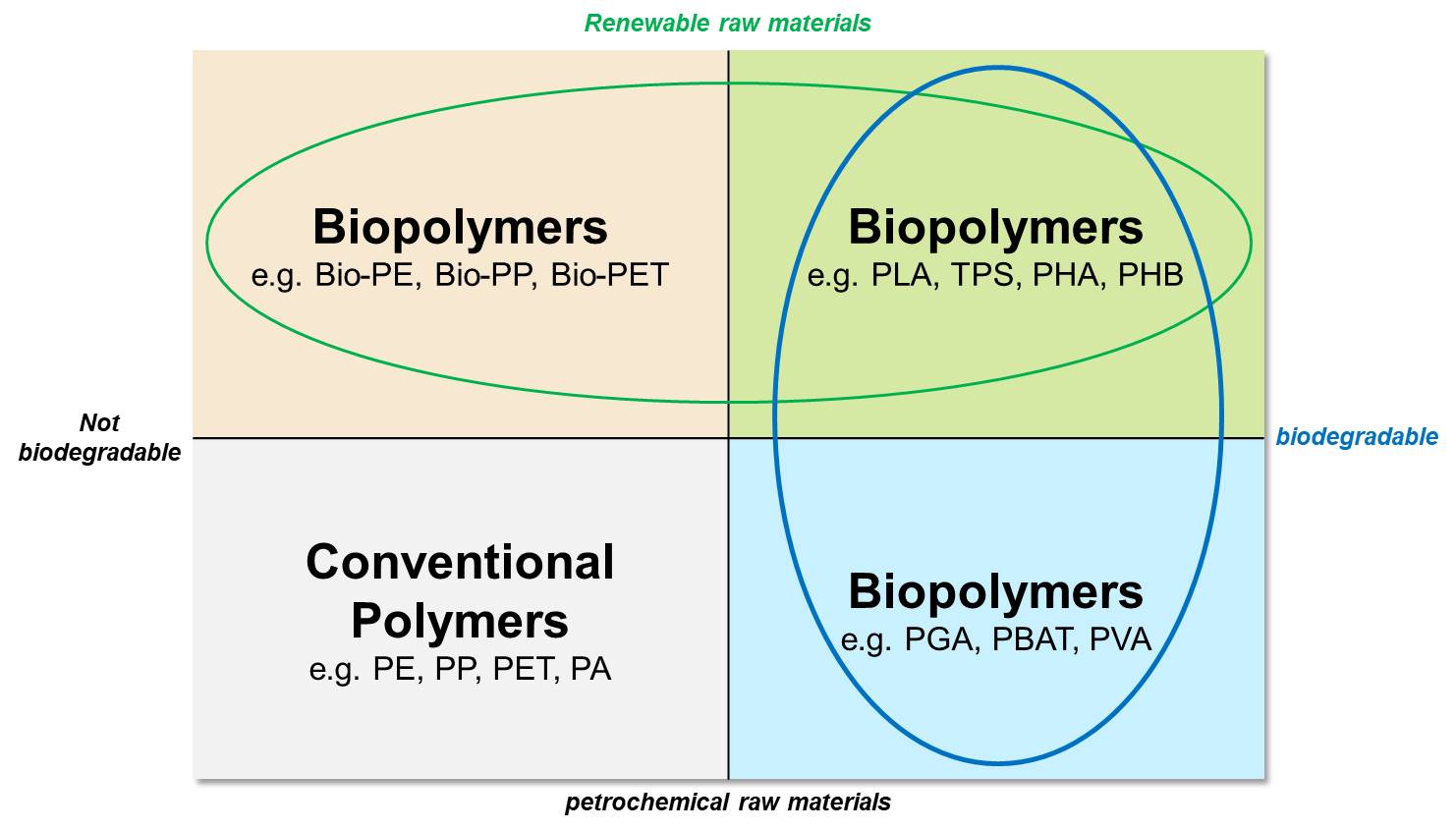

Участники семинара также познакомились с отечественным оборудованием для маркировки, разработанного ИТ-специалистами АО «Промис».

Участники семинара также познакомились с отечественным оборудованием для маркировки, разработанного ИТ-специалистами АО «Промис».

ОБЛАСТИ ПРИМЕНЕНИЯ

ОБЛАСТИ ПРИМЕНЕНИЯ ТЕКУЩИЕ ЗАДАЧИ

ТЕКУЩИЕ ЗАДАЧИ