Автор: Сергей Мовсесов, руководитель фармацевтического подразделения BWT Pharma & Biotech в России.

Автор: Сергей Мовсесов, руководитель фармацевтического подразделения BWT Pharma & Biotech в России.

Как можно предупредить rouge эффект за счет проектирования систем объектов водоподготовки?

Следует учитывать различные аспекты факторов, таких как сама конструкция и средства контроля, которые могут послужить причиной rouge эффекта.

Рассмотрим несколько таких факторов:

1. CO2

2. Температура

3. Азот

4. Кислород

5. Перенос твердых частиц

6. Озон

7. Исходная вода

8. Выбор материалов

9. Процессы санитарной обработки

Теперь расскажем о них более подробно:

Теперь расскажем о них более подробно:

1. CO2 Повышенное содержание CO2 влечет за собой снижение уровня pH, что в свою очередь ведет к нарушению пассивирующего слоя, особенно в высокотемпературных системах (80 °C).

2. ТЕМПЕРАТУРА. Поскольку rouge эффект является одной из форм коррозии, предполагается, что существует определенная температура системы, свыше которой данный процесс будет протекать более интенсивно. И чем выше будет температура, тем интенсивнее пойдёт процесс.

3. АЗОТ. Создание азотной подушки в резервуарах вытесняет из них кислород. Это ведет к резкому уменьшению концентрации кислорода в воде, снижая возможность протекания окислительно-восстановительных реакций, ведущих к изменению свойств пассивирующего слоя.

4. КИСЛОРОД. Кислород создает естественные условия для репассивации поверхности стальных изделий.

5. ПЕРЕНОС ТВЕРДЫХ ЧАСТИЦ. Возможный перенос твердых частиц из установок подготовки очищенной воды и воды для инъекций в распределительную систему можно предупредить или минимизировать за счет оптимизации конструкции.

Например: за счет отказа от использования нелегированных сталей для изготовления конструкций или труб, а также за счет обеспечения соответствующих условий эксплуатации. Дальнейшие меры могут быть определены только после того, как будут установлены все возможные механизмы образования соединений железа.

Согласно общепринятой практике, в процессе производства частично обработанные продукты, промежуточные и конечные продукты (нефасованные) проходят этапы фильтрации частиц.

6. ОЗОН. Считается, что озон, часто используемый в холодильных и распределительных системах, благоприятно влияет на формирование пассивирующего слоя на поверхности стали. Тем не менее концентрация озона выше приблизительно 1 ppm может вызвать коррозию, если присутствуют хлориды и используются стандартные сплавы, такие как AISI 304 и 316.

7. ИСХОДНАЯ ВОДА. Необходимо выполнить детальное исследование качества исходной воды для выявления возможных источников коррозии на этапе проектирования оборудования.

Это необходимо для того, чтобы предупредить содержание железа, марганца, кремнистых соединений, CO2 и хлоридов.

8. ВЫБОР МАТЕРИАЛОВ. Процесс выбора материалов подробно рассмотрен в разделе «Выбор материалов и контроль качества».

9. ПРОЦЕССЫ САНИТАРНОЙ ОБРАБОТКИ. Поскольку высокие температуры способствуют коррозии, температура в системе должна поддерживаться на максимально низком уровне, который не влечет нарушения безопасной работы системы. Частая обработка паром или горячей водой может способствовать rouge эффекту, причем решающими факторами являются температура и время. Необходимо установить приемлемый режим выполнения обработки на основе результатов контроля (этап квалификация эксплуатации, регулярный контроль).

ПРОЕКТИРОВАНИЕ

В рамках анализа рисков следует выполнить анализ критичности указанных ниже критериев проектирования. Основное внимание следует уделить влиянию на само оборудование, его работу, а также на продукт.

- Санитарная обработка и легкость очистки

— Дренируемость.

— Промываемый трубопровод чистого пара, например, предполагает проектирование трубопроводной системы конденсата таким образом, чтобы ее можно было использовать для обеспечения циркуляции во время будущих химических обработок (пассивация, удаление ржавчины).

— Оптимизация процедуры очистки с целью ее упрощения, а также уменьшения количества необходимого чистящего средства. - Необходимо предусмотреть съемные контрольные катушки в трубопроводе

— Установка легкодоступных смотровых катушек, таких как колена или изгибы, в контрольных точках системы трубопроводов, где предположительно может возникнуть rouge эффект.

— Эти трубные секции должны быть легко заменяемыми, чтобы при необходимости можно было провести детальный анализ с разрушающим испытанием в лаборатории. - По возможности не следует использовать каплеуловители в виде проволочной сетки из-за их большой площади поверхности. Допускается применение циклонных сепараторов.

- Сварные швы считаются факторами риска.

При выполнении сварных швов методом сварки вольфрамовым электродом в среде инертного газа в полном соответствии с требованиями технологии сварки, они не подвержены опасности rouge эффекта.

— Холодная гибка позволяет уменьшить количество сварных швов в системе, особенно для труб малого диаметра (например, до DN25).

— Материал более подвержен локальной коррозии в зависимости от степени холодного формования; однако это не относится к системам с водой высокой степени очистки.

— Гибка трубопровода часто является более рациональным вариантом с точки зрения финансовой рентабельности. - Удаление CO2

— Защита дистилляторов воды для инъекций и генераторов чистого пара за счет установки ступеней селективной дегазации раньше по технологической линии.

— Могут быть установлены улавливатели CO2 для предотвращения попадания CO2 в систему распределения на резервуарах для хранения воды. Нельзя допускать, чтобы в ловушке CO2 собиралась влага, поскольку это может привести к ее засорению. - Осмотр с использованием смотровых стекол, смотровых секций или вскрытия корпуса насоса.

- Измерение на действующем оборудовании.

— В настоящий момент на рынке нет средств количественного измерения степени rouge эффекта. Такие технологии на этапе разработки. - Другие параметры контроля и измерений

— Доступны методы измерения таких параметров, как уровень pH, определение количественного содержания и размера твердых частиц, а также концентрации CO2. Их влияние на процесс rouge эффекта не было изучено до конца или доказано.

ВЫБОР МАТЕРИАЛОВ И КОНТРОЛЬ КАЧЕСТВА

Для каждой новой системы должны быть четко определены требования к исходному состоянию.

- Для всех компонентов должны быть определены подробные технические требования (материал, шероховатость поверхности и допуски), соответствие которым должно быть проверено на этапе квалификации. Также следует проверить термическую и химическую стойкость. Кроме того, начиная с момента поставки, особое внимание следует уделять чистоте всех компонентов.

- NB: по возможности (исходя из экономической целесообразности) следует использовать одинаковые материалы для труб, фитингов и арматуры, чтобы избежать их разной реакции на протекание технологических процессов (сварка).

ОПРЕДЕЛЕНИЕ ОБРАБОТКИ

По окончании этапа монтажа весь смонтированный узел должен быть сухим. Ниже приведен перечень операций по обработке:

- Удаление мусора, образовавшегося в процессе монтажа, например, струей сжатого воздуха, при помощи дегазации и т. д.

- Травление, пассивация, промывка.

Выполнение, испытание и документирование каждого метода должно производиться в соответствии с СОП (стандартной операционной процедурой). СОП может быть разработана при поддержке соответствующего специалиста или специализированной организации. СОП также устанавливает ответственность за выполнение.

МЕТОДЫ:

Сжатый воздух

- Удаление крупного мусора

- Проверка засорений

Промывка

- Применяется для удаления осадка или водорастворимых веществ, чистящих средств и пр.

- Промывку следует выполнять после каждого этапа обработки

- Качество воды определяется отдельно для каждого этапа промывки. Как правило, применяется просто очищенная вода

- В конце цикла промывки показатель pH очищенной воды должен варьироваться от 5 до 7

Обезжиривание щелочными моющими средствами

- Удаление мусора

- Вымывание жировых и маслянистых веществ

Химическая очистка, травление

- Состав химического раствора должен соответствовать степени шероховатости поверхности системы (соответствующая СОП)

- Удаление загрязнений (нелегированные железные компоненты, легированная и нелегированная стружка, строительная пыль, изменение цвета и т. д.)

- В особых случаях, к примеру, при поверхностном повреждении, удаление путем химической реакции (эрозионное)

- В случае травления электрополированных систем, оно производится без удаления материала (см. следующие комментарии).

ЗАМЕЧАНИЕ В ОТНОШЕНИИ ТРАВЛЕНИЯ.

Травление (очистка) слабыми кислотами (лимонной, фосфорной) растворяет только поверхностные загрязнения, не повреждая материал. Оно не вредит пассивирующему слою. Эрозионное травление производится только с использованием восстанавливающих кислот или смесей кислот, таких как азотная кислота или смеси азотной и плавиковой кислот, и приводит к химическому удалению пассивирующего слоя. Как правило, в фармацевтической промышленности данный процесс не требуется.

В целом, необходимо всегда указывать примечания в отношении эрозионного и не эрозионного травления, поскольку при травлении всегда происходит удаление какого-либо слоя. Может наблюдаться пленка или обесцвечивание, но они удаляются во время травления, открывая находящийся под ними слой.

ПАССИВАЦИЯ

- В нейтральной водяной системе при температуре окружающей среды, даже при взаимодействии с атмосферным воздухом (кислородная среда, химическое равновесие), всегда присутствует пассивирующий слой.

- Стабильность и однородность пассивирующего слоя зависит от окислительно-восстановительного потенциала.

— Для поддержания оптимального окислительно-восстановительного потенциала необходимо поступление кислорода.

— Низкий уровень pH оказывает неблагоприятное воздействие на окислительно-восстановительный потенциал. Ввиду того, что CO2 снижает значение pH, его содержание следует минимизировать.

ОБРАЗОВАНИЕ ПАССИВИРУЮЩЕГО СЛОЯ

- Присутствие O2 или других окислителей, таких как озон, способствует образованию пассивирующего слоя.

- Пассивирующий слой можно создать искусственно с помощью химической обработки. Результаты такой обработки не являются постоянными, они носят временный характер. Со временем механизм вернется в равновесное состояние, обусловленное окислительно-восстановительной системой.

ИСПЫТАНИЕ ПАССИВИРУЮЩЕГО СЛОЯ (ТОЛЩИНА)

- Как правило, не требуется испытаний пассивирующего слоя, поскольку его наличие обусловлено естественными условиями.

- Не существует нормативных требований по испытанию пассивирующего слоя.

- Толщина пассивирующего слоя зависит от окружающих условий и, следовательно, зависит от условий в трубопроводе (например, от того, заполнена труба жидкостью или воздухом). Ввиду изменчивости таких условий, проверка толщины пассивирующего слоя дает информацию только о состоянии слоя на момент проверки.

- Возможные методы измерения могут быть проведены квалифицированными специалистами. Лабораторные испытания (разрушающий контроль), такие как рентгеновская фотоэлектронная спектроскопия, требуют много времени и средств.

- В химической промышленности хорошо зарекомендовали себя неразрушающие оперативные методы измерения, которые позволяют определить состояние материала. Это косвенные измерения с использованием датчиков из того же материала, которые рассчитываются с помощью сложных алгоритмов.

ОПОЛАСКИВАНИЕ

- Водой для инъекций, высокоочищенной водой или очищенной водой.

- Следует определить минимально требуемое качество воды (потенциальное снижение затрат). Качество воды для ополаскивания должно быть не ниже, чем качество рабочей среды. Например, если для производства требуется вода для инъекций, то ополаскивание следует проводить с использованием воды для инъекций.

КРИТЕРИИ ПРИЕМА-ПЕРЕДАЧИ

- Результат промывки должен быть подтвержден с использованием подходящих критериев приемки, например, часто используются показатели проводимости и содержания общего органического углерода. Диапазон допустимых значений должен соответствовать диапазону, установленному для промывной воды.

- Можно использовать визуальный контроль в доступных точках или с помощью видеоэндоскопа, чтобы убедиться, что после установки не осталось мусора (невзвешенных твердых частиц).

Технические условия на компоненты существующих установок должны быть подтверждены документально. В противном случае, текущее состояние компонентов системы должно быть задокументировано на основании подробного анализа системы. Следует учитывать, как минимум, следующие аспекты, которые могут потребовать адаптации к ним методов обработки:

- Качество материала:

– От него зависит коррозионная стойкость. Как мы уже отмечали, rouge эффект является коррозией, и качество материала влияет на склонность системы к его образованию. - Состояние поверхности (шероховатость, визуальная оценка состояния поверхности, тип и степень образованного ржавчиной налета и прочее).

- Аспекты, влияющие на безопасность, к примеру, использование жестких соединений, а не гибких патрубков.

- Утилизация растворов для обработки и промывки.

Анализ и оценка системы должны проводиться на регулярной основе с использованием имеющихся результатов контроля.

ОПРЕДЕЛЕНИЕ ОБРАБОТКИ

Если по результатам анализа установлена необходимость проведения определенных мероприятий, следует выбрать наиболее подходящий метод из перечня, указанного выше.

УДАЛЕНИЕ РЖАВЧИНЫ В СУЩЕСТВУЮЩИХ УСТАНОВКАХ

УДАЛЕНИЕ РЖАВЧИНЫ В СУЩЕСТВУЮЩИХ УСТАНОВКАХ

Выполнение, испытание и документирование каждого метода удаления ржавчины должно проводиться в соответствии с СОП (стандартной операционной процедурой).

При необходимости следует учитывать существующие гарантийные условия.

- СОП может быть разработана квалифицированными специалистами.

- Ответственность за выполнение должна быть определена заранее.

При определении способа действия за основу принимается следующее: - Текущее состояние.

- Влияние на выбор процесса испытания на пригодность (эффективность).

При определении периодичности работ по удалению ржавчины за основу принимаются следующие критерии: - Результаты контроля (за месяц, за год).

- Опыт эксплуатации установки и сведения о ее характеристиках.

- Состояние системы.

Ответственность за проведение испытаний и документирование результатов можно возложить на подрядчика. - Осмотр в соответствии с согласованными критериями приемки (цвет, наличие пленки и т. д.).

- Контроль стиранием.

- Фото и т. д.

ВЫБОР МАТЕРИАЛОВ И МЕХАНИЧЕСКАЯ ОБРАБОТКА

Выбор материала влияет на образование ржавчины.

ПЛАСТИК

Преимущества:

Rouge эффект не происходит ввиду того, что пластик не является металлическим материалом.

Недостатки:

Температурная деформация из-за перепада температуры (эксплуатация с горячей средой или санитарная обработка).

— Новая конструкция опор трубопроводов (высокий коэффициент расширения).

— Устойчивость к старению (при горячей санитарной обработке).

— Не всегда можно использовать для горячих сред. Необходимо соблюдать допуски по давлению и вакууму, в том числе в отношении соединений трубопроводов.

— Комбинация материалов, например, бак из нержавеющей стали, трубопровод из ПВДФ. На пластиковых поверхностях может образовываться налет в результате переноса частиц оксидов железа от участков поржавевшего металла.

— Химическая стойкость ПВДФ ограничена максимальным значением pH 12 (относится к химическим веществам для обработки).

МЕТАЛЛИЧЕСКИЕ СПЛАВЫ

МЕТАЛЛИЧЕСКИЕ СПЛАВЫ

Наиболее часто в фармацевтической промышленности используются аустенитные нержавеющие стали 1.4404/1.4435 (316L), 1.4571 (316Ti).

Преимущества:

Их можно использовать как для холодных, так и для горячих сред. В этих материалах доступны практически все компоненты.

Недостатки:

Нержавеющая сталь подвержена rouge эффекту.

Особые характеристики отдельных сплавов:

- 1.4404 – сравнительно меньше Мо (0,5%), незначительно снижена коррозионная стойкость в горячих системах. Доступно много различных изделий (трубная разводка, фитинги, КИП, трубопроводная арматура и т. д.).

- 1.4435 – доступно ограниченное количество фитингов и КИП. Дорогостоящий материал. Также подвержен rouge эффекту.

Можно использовать и другие сплавы, однако они значительно дороже и приобрести их может быть труднее.

1.4539, 1.4462 (ферритно-аустенитные дуплексные стали), никелевый сплав, сплав 33 (с высоким содержанием хрома), титановый сплав.

Преимущества:

Эти специальные материалы могут быть более устойчивыми к rouge эффекту, однако, это еще не доказано.

— 1.4462 устойчив к rouge эффекту из-за широкого спектра окислительно-восстановительных реакций в системах с чистой водой, но не решает всех проблем.

— Оптимизация пассивирующего слоя за счет повышенного содержания хрома. Сплав 33 с содержанием 33% Cr показывает содержание хрома в пассивирующем слое после воздействия чистой воды при температуре 95 °C на уровне 83%.

— Опыт работы со сплавами на основе никеля отсутствует. При использовании сплава Hastelloy C-276 наблюдался rouge эффект, что неудивительно, учитывая более низкое содержание хрома.

— Материалы, стабилизированные титаном: запорно-регулирующая арматура в системах подготовки воды для инъекций часто изготавливается из сплава 316Ti.

Недостатки:

Материалы 1.4539 и 1.4462 используются в исключительных случаях, ввиду их стоимости и доступности!

СОДЕРЖАНИЕ ДЕЛЬТА-ФЕРРИТА

СОДЕРЖАНИЕ ДЕЛЬТА-ФЕРРИТА

- Критерии дельта-феррита можно проследить до показателя BN2 (Basler Norm, руководство швейцарской химической и фармацевтической промышленности), в котором определено очень низкое содержание дельта-феррита, равное 0,5%. Изначально цель BN2 заключалась в том, чтобы просто учитывать содержание дельта-феррита. Его предельное значение было установлено в качестве профилактической меры и не имеет научного обоснования. Установленное ограничение слишком жесткое и не является практически применимым. Оно диктует использование стали, которая значительно дороже, и на которой значительно сложнее получить сварные соединения установленного качества.

- Многие участники пришли к выводу, что более приемлемым пределом является показатель 3%. Поскольку несколько участников также имели положительный опыт работы со значительно более высокими уровнями дельта-феррита (не наблюдалось чрезмерного ржавления), в качестве превентивной меры было предложено установить предельное значение на уровне 5%. Следует отметить, что считать 5% мерой, препятствующей образованию

rouge эффекта, не совсем корректно, поскольку более низкие показатели дельта-феррита не окажут негативного влияния на этот процесс, но могут повысить материальные затраты.

rouge эффекта, не совсем корректно, поскольку более низкие показатели дельта-феррита не окажут негативного влияния на этот процесс, но могут повысить материальные затраты. - Целевое (нормативное) значение должно быть на уровне 3%. Исходя из опыта группы, не рекомендуется указывать значение <3%, а также не допускается превышать абсолютное максимальное значение 5%.

- Полное отсутствие железа может привести к значительно более высокой подверженности тепловому растрескиванию и, следовательно, требует использования специального присадочного металла.

- Данный аспект переоценен с точки зрения его потенциального негативного влияния на ржавление. Дельта-феррит имеет более высокое содержание хрома и, следовательно, значительно более устойчив к ржавлению в сравнении с аустенитной (объемной) структурой.

- Предельное значение дельта-феррита было установлено в качестве меры коррозионной стойкости, и его можно использовать для обоснования качества сварного соединения. Таким образом, измерение показателя дельта-феррита является экономичным и целесообразным методом проверки качества сварного шва и проверки того, является ли присадочный материал полностью легированным.

- Содержание дельта-феррита не предотвращает rouge эффекта.

КАЧЕСТВО ПОВЕРХНОСТИ

Изделия из нержавеющей стали всегда изготавливаются с определенным качеством поверхности. В отраслевой нормативной документации установлены различные варианты, допустимые для трубопроводов. Существуют также нормативные документы, устанавливающие состояние материала на момент поставки.

ОБЩАЯ КОНСТРУКЦИЯ:

- Бесшовные трубы или трубы с продольными сварными швами.

- С применением механической полировки или хонингования (тонкое шлифование, прокатка до блеска поверхности и холодная вытяжка).

- Без травления, после промывки водой.

Преимущества:

Более экономичный вариант в сравнении с электрополированными трубами.

Недостатки:

Как правило, обработка таких поверхностей производится по месту установки.

За исключением стали с добавлением титана или ниобия для ее стабилизации, вся сталь доступна с электрополированной поверхностью, что может привести к дальнейшему улучшению.

- Должна быть указана шероховатость Ra <0,8 мкм.

Преимущества:

- Ввиду уменьшенной площади поверхности и более компактного и чистого (без дефектов) пассивирующего слоя в сравнении с неэлектрополированными поверхностями, электрополированные поверхности, как правило, менее подвержены rouge эффекту.

- Лучше поддается очистке и в результате имеет более высокое качество поверхности.

Недостатки:

- Обработка сильными кислотами придает поверхности шероховатость.

- При необходимости выполнения вторичной сварки следует соблюдать особую осторожность.

- Сварные швы в трубопроводной системе могут влиять на общее качество поверхности.

СВАРОЧНЫЕ РАБОТЫ

СВАРОЧНЫЕ РАБОТЫ

Обработка материалов должна быть четко определена с учетом следующих критериев:

- Контроль качества поступающих товаров (контроль качества, документация).

- Необходимость указать условия хранения и окружающую среду (низкая запыленность).

A) Подготовка к проведению сварочных работ

Внимание:

— При резке нелегированных ферритных материалов образуются очень агрессивные частицы!

— Резка легированных материалов приводит к образованию мартенситных структур (ферромагнетик, менее устойчивый к коррозии).

— Нельзя использовать отрезной диск, УШМ (угловую шлифовальную машину).

B) Технология сварки

- Технологию сварки необходимо определить заранее (орбитальная или ручная).

- Разработать и провести аттестацию определенной технологии сварки.

- Квалификация сварщика должна соответствовать аттестованным технологиям сварки.

- Автоматическая сварка (металлическим электродом в среде защитного газа, сварки вольфрамовым электродом в среде инертного газа).

- Лазерная сварка, плазменная сварка (резервуары и т. д.).

- Ручная сварка допускается в исключительных случаях.

C) Присадочный металл

При использовании более легированного присадочного металла, по сравнению со свариваемым материалом, показатели коррозионной стойкости улучшаются. Это также позволяет поддерживать низкое содержание дельта-феррита (Опыт: того же типа, что и основной материал).

D) Испытание сварных соединений и документация

- Все сварные швы должны пройти визуальный контроль (невооруженным глазом, с применением эндоскопа). Проверка определенного процента сварных швов должна быть задокументирована с помощью фотографий, DVD или видео.

- Необходимо проверить формирование шва и изменение цвета.

- Для сварных швов, которые не могут быть подвергнуты визуальному контролю, должен быть определен альтернативный метод контроля (рентгенография, образец сварного шва до и после сварки и т. д.).

Дополнительная документация:

- Анализ рисков, пробные швы.

- План сварочных работ, контроль сварочных работ, рабочие инструкции, аттестация технологии сварки.

- Квалификация сварщиков.

- См. также регламент «Technische Regel TR153 «Gütesicherung von Schweißnähten an Apparaten und Rohrleitungen» (только на немецком языке), выпущенный BCI (Basel Chemical Industry).

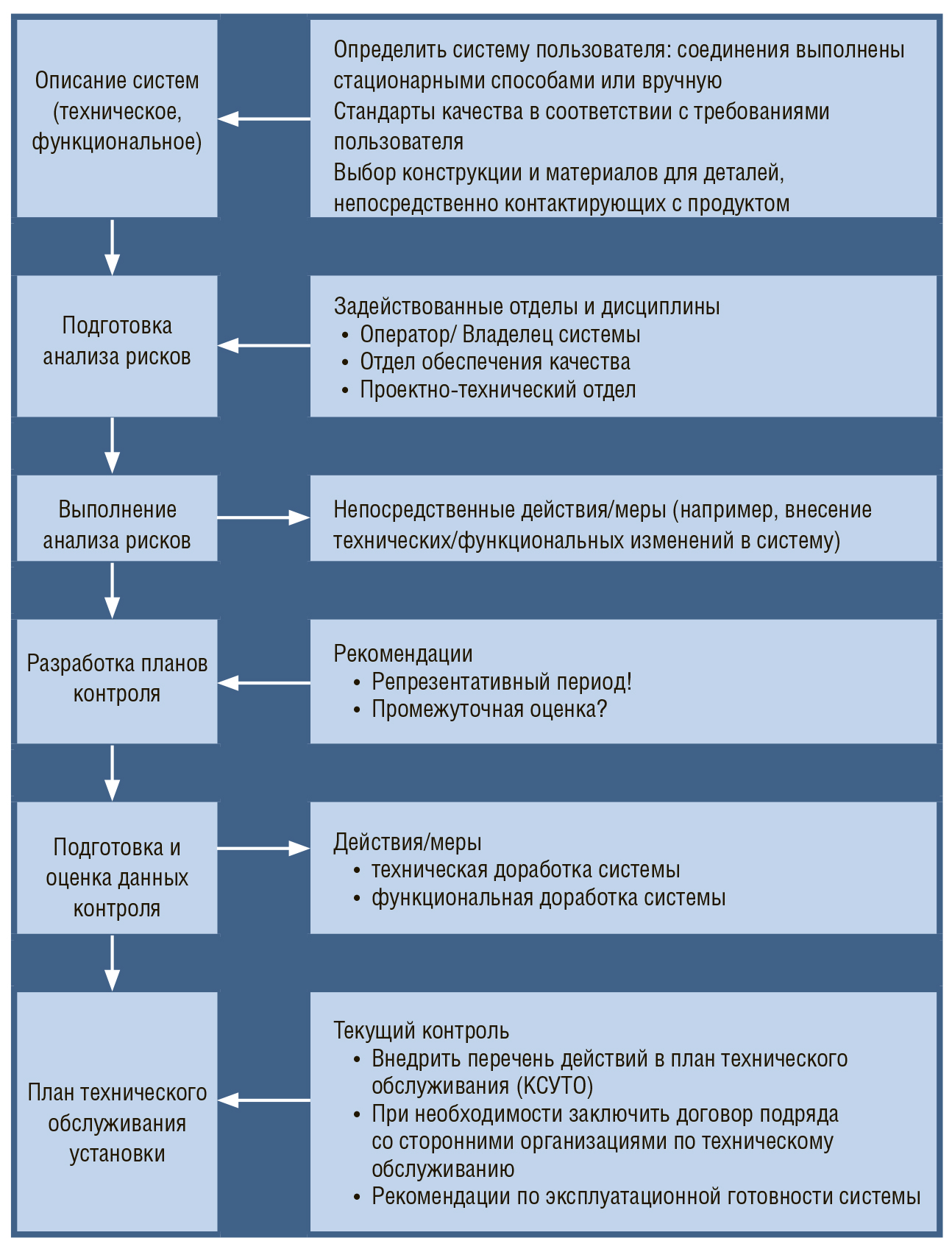

Рис. 1. Блок-схема анализа рисков.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ПРЕДЛАГАЕМЫЙ ПОРЯДОК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Важной отправной точкой при выборе или определении мер, которые должны быть реализованы в плане технического обслуживания, является анализ риска. Следует также учитывать опыт оператора, а также предыдущие действия отдела проектирования или технического обслуживания и контроля качества.

Анализ риска служит для определения того, какие части системы являются критическими, а также того, какие виды обработки необходимо выполнить (в какой степени, через какие интервалы, в какой момент времени и с какими мерами).

На блок-схеме анализа рисков показана возможная процедура разработки плана технического обслуживания для конкретной установки.

Считается, что взвешенные частицы могут присутствовать в низких концентрациях и для их удаления используются фильтры.

Как правило, стандартные методы отбора проб, в соответствии с требованиями фармакопеи, не обнаруживают присутствия частиц.

Данные, имеющиеся на текущий момент, не показывают какого-либо влияния rouge эффекта на механическую устойчивость трубопроводов и его отдельных компонентов. Целесообразным является привлечь к процессу анализа рисков все стороны, например, оператора, отдел контроля качества, инженерно-технический отдел и отдел технического обслуживания.

Ниже представлены некоторые из вопросов и проблем, которые они должны решить:

- Какое влияние это может оказать на продукт? Это фармацевтическая субстанция, конечный продукт или …? Могут ли присутствовать растворенные ионы металлов (например, ионы трехвалентного железа) и какое влияние это окажет на продукт? Могут ли образовываться сцепленные гидроксиды металлов (Fe-, Ni-, Cr-) и какое влияние это окажет на продукт?

- Установлены ли фильтры, на которые могут отрицательно воздействовать частицы?

- Существует ли возможность образования отложений на измерительных зондах и датчиках?

- В случае возникновение rouge эффекта, может ли это негативно повлиять на установки или оборудование, расположенное дальше по технологической линии?

- Присутствуют ли теплообменники и может ли rouge эффект оказать на них негативное воздействие?

- Имеются ли такие компоненты, как форсунки, на функционирование которых может отрицательно повлиять присутствие частиц?

- К другим критическим деталями можно отнести: насосы, отводы для подключения КИП, резервуары, трубопроводная арматура, моющие головки, кованые компоненты, компоненты, изготовленные методом вакуумного формования.

- Ожидаются ли незапланированные события, частота которых повлияет на эксплуатационную готовность установки, например, случаи, когда анализ причин и последующее обслуживание и меры по техническому обслуживанию необходимы после обнаружения несоответствий техническим требованиям?

- Необходимы ли меры по восстановлению заданного состояния после ремонта или плановых расширений или изменений в системе, такие как промывка, пассивация, травление и т. д. после выполнения сварочных работ?

- Может ли образование отложений повлиять на отделку поверхности? Будет ли это способствовать образованию биопленки?

ПРОГРАММА КОНТРОЛЯ

ПРОГРАММА КОНТРОЛЯ

В целях обеспечения регулярного контроля в критических точках системы, которые были определены при анализе рисков, для сбора опыта и информации, например, с помощью фотодокументирования, должна быть разработана программа периодического контроля. Она служит основой для плана обслуживания и ремонта.

В качестве контрольных мероприятий могут проводиться испытания на рабочей установке, на остановленной установке, а также испытание демонтированных трубных катушек.

План проверки может быть подготовлен для сбора достаточного количества информации и результатов эмпирических испытаний в целях оптимизации.

В первую очередь могут быть определены и использованы следующие методы контроля и оценки:

- Общий осмотр: например, через смотровое стекло или с помощью эндоскопа.

— Возможная оценка: цвет (желтый, оранжевый, красный, коричневый и т. д.) или поверхность (тусклая, блестящая, несоответствующего качества).

— Проба смыва (Результат: частицы удаляются, частично удаляются, не удаляются).

- Оптическое измерение при помощи встроенных приборов.

- Определение частиц (измерение в режиме реального времени при помощи встроенных приборов).

- Фильтрация воды выполняется в автономном режиме до крупности частиц 0,1 мкм, после чего фильтрующая мембрана подвергается лабораторному анализу и оценке, например, выполняется проверка на предмет обесцвечивания или наличия частиц. Данный тип испытаний следует проводить с заранее определенной периодичностью, а результаты испытаний должны влиять на периодичность испытаний.

- Контрольные катушки. Здесь необходимо учитывать следующее:

— Трубная секция должна быть аналогична системе с точки зрения отделки поверхности, материала и т. д.

— Критические точки в системе.

— Они не обязательно должны быть встроены в прямые участки трубопровода.

— Лучше использовать трубные секции с отводами, арматурой или КИП. Порядок действий и использование катушек: → В процессе технического обслуживания часть катушки демонтируется и используется в качестве эталона, который используется как образец для тестирования различных методов очистки. - Электрохимические методы.

На основании плана контроля может проводиться регулярная оценка данных контроля. Результаты используются для определения объективных критериев приемки и определения требуемого состояния системы.

ПЛАН ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

ПЛАН ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Одной из наиболее важных целей оценки результатов контроля является их дальнейшее использование для разработки плана технического обслуживания конкретной системы.

При разработке плана и при определении шагов, которые должны быть предприняты, следует учитывать все результаты контроля, в частности контроля катушек. В зависимости от фактической ситуации, план может содержать следующие пункты и действия, которые необходимо предпринять:

- Место контроля или действий, которые необходимо предпринять.

- Ответственность.

- Периодичность выполнения контроля или действий, которые необходимо предпринять.

- Опыт предыдущих чисток, если такой имеется.

- Выполнение процедуры очистки (по мере необходимости).

- В особо критичных случаях в системах чистого пара на месте использования может быть установлен сажевый фильтр. Как правило, применяется фильтр <0,1 мкм.

- Можно использовать поглотители углекислого газа, например, в резервуарах для хранения воды.

После принятия решения о необходимости очистки, требуется решить следующие вопросы:

- Следует ли проводить общую химическую очистку?

- Выбор чистящего средства (анодная очистка, электрополировка).

- Определение факторов успеха с использованием таких методов контроля, как электропроводность, контрольные катушки и т. д., или использование устройства для измерения пассивирующего слоя, ферроксильный метод определения пористости (ASTM-A380).

- Определение циклов и периодов времени в зависимости от процесса.

- При определении параметров следует уделять особое внимание конструкции, материалам и компонентам (применительно к более старым системам).

Оператор должен обеспечить выполнение следующих требований: - Имеется в наличии описание выполнения процедур и оно принято к исполнению.

- Определены такие критические параметры, как температура обработки и время выдержки.

- Исполнение задокументировано надлежащим образом.

- Определен объем документации.

- Определены порядок выполнения и объем оценки того, насколько успешно проведена обработка.

- Утверждена процедура или план технического обслуживания.

НОРМАТИВНЫЕ АСПЕКТЫ

Чтобы убедиться, что текущие нормативные требования понятны, рекомендуется регулярно обновлять доступную информацию по контролю (письменные предупреждения от FDA), а также соответствующую литературу и публикации.

В случае проверки уполномоченным контролирующим органом выполнения процедур, предупреждающих rouge эффект, должна быть возможность представить подтверждение и пояснение процедуры в соответствии с планом технического обслуживания и контроля, а также результаты такой процедуры.

Оператор должен обеспечить документирование процедуры очистки (удаления ржавчины), контроля и т. д. В частности, должен быть подготовлен отчет о проведении обработки, в котором задокументированы результаты (с фотографиями) и систематически рассмотрены все важные моменты.

BWT Фарма-подразделение

129301, г. Москва, ул. Касаткина, 3А, стр. 9

пн. — чт.: 9:00 — 18:00 пт.: 9:00 — 17:00

Тел.: +7 (499) 400-74-42

E-mail: info@pharmawater.ru, Сайт: https://pharmawater.ru/