Преамбула: В соответствии с ISO 14644:2019 и ГОСТ Р ИСО 14644-3-2020, описание процедуры испытания на целостность систем фильтрации при помощи счетчиков частиц стало конкретнее, проще, но всё равно оставляет ряд вопросов и пространство для домыслов. Пройдёмся по ключевым пунктам, заодно сопоставив указанные стандарты с описанием в руководстве ISPE Good Practice Guide: HVAC & Process Equipment Air Filters, раздел 6, который посвящен испытанию фильтров.

Испытание на целостность установленной системы фильтрации является одним из наиболее ресурсоемких в практике квалификации чистых помещений на фармацевтических производствах. Более того, в свете обновленного приложения 1 GMP EU это испытание регламентировано как обязательное в рамках повторной квалификации (реквалификации, см. п. 4.32 [1]), которое следует выполнять каждые 6 месяцев для классов А и B, и каждые 12 месяцев для классов C и D. Новым этот подход не является, за счет ранее существовавших интерпретаций от PIC/S предыдущей редакции приложения 1 GMP EU можно было бы выйти на такую же периодичность и объем испытаний, просто в настоящий момент эти указания закрепили в основном тексте.

Безотносительно нового приложения 1 GMP EU, в 2019 году был обновлён международный стандарт [2], описывающий, в том числе, в п. В.7 данное испытание. Несколько позднее была подготовлена и его российская редакция [3], вступившая в силу в 2021 году и являющаяся идентичной международному стандарту.

Появлению указанных стандартов предшествовала достаточно обширная дискуссия, в т. ч. с участием автора [4], предметом которой было рассматриваемое в данной статье испытание. Сузим фокус. Испытание целостности установленной системы фильтрации с использованием счетчиков частиц, что соответствует современным пунктам стандарта В.7.3 и В.7.4. Коротко о том, почему вызывает интерес этот частный вопрос. Ответ на поверхности: в стандарте, как в предыдущей его редакции, так и в современной, на выбор предложено два метода испытаний – при помощи аэрозольного фотометра, п. B.7.2 (критерий формулируется по массовой концентрации частиц) и при помощи счетчика частиц, пп. В.7.3 и В.7.4 (критерий приемлемости формулируется исходя из счётной концентрации частиц/абсолютного счёта частиц). Критерий приемлемости и расчётные формулы при использовании аэрозольного фотометра представляются простыми – не более 0,01% от подаваемой на вход концентрации тестового аэрозоля допускается обнаруживать при измерении на выходе фильтра. Другой вопрос, что это а) всегда покупка нового оборудования (поскольку аэрозольный фотометр не используются в других испытаниях при квалификации чистых помещений в фармацевтической промышленности); б) величина создаваемой нагрузки в 100–1000 раз больше, чем при использовании метода со счетной концентрацией частиц.

Ранее последние утверждения заставляли автора недоумённо пожимать плечами: почему при таком наличии факторов многими выбор делался в пользу аэрозольного фотометра? Для меня было открытием, что, к примеру, коллеги из Великобритании (в частности Astra Zeneca) при общении на эту тему в принципе не владели методикой расчета критериев по стандарту ISO для счетчиков частиц, т. к. работали исключительно с аэрозольным фотометром. Ведь если в парке оборудования уже есть счетчик частиц (а он обязан быть для проведения испытаний по счетной концентрации, по времени восстановления), если есть генератор аэрозоля и дилютор (которые нужны для испытания по времени восстановления в классах, выше чем A, B) – для чего закупать отдельную единицу оборудования, если оба метода должны быть одинаково рабочими?

Рис. 1. Аэрозольный фотометр 2i c пробоотборником компании ATI (https://www.atitest.com/)

Часть этих сомнений и размышлений хорошо парируются документами IEST [5] и ISPE [6], потому что истина, как это часто случается, находится посередине. На самом деле, для каждого из методов есть свои целевые особенности, в частности, метод с аэрозольным фотометром обладает лучшей селективностью для более высоких классов чистоты (для классов чистоты выше, чем ISO 5). Это означает, что, скажем, потенциально возникающий ложный счет по периметру фильтра в помещениях более высоких классов (ISO 7, ISO 8) при измерениях со счетчиком частиц практически исключен при измерениях с аэрозольным фотометром. Более того, в таблице 1 рекомендованной практики IEST [5] значится, что именно испытания с аэрозольным фотометром рекомендованы в фармацевтической отрасли (собственно, это может служить индульгенцией для британских коллег), хотя уже в руководстве ISPE [6] в п. 6.6.3 история вопроса изложена в более полном варианте. Указывается, что традиционно в фармацевтической отрасли ранее действительно доминировало испытание с аэрозольным фотометром, в то время как в микроэлектронике счетчики нашли свое применение раньше, поскольку масляные аэрозоли с высокой концентрацией там изначально были неприемлемы. На рис. 1 представлен пример аэрозольного фотометра в комплекте с пробоотборником. Дополнительно к нему требуется генератор аэрозолей, способный создать массовую концентрацию порядка от 10 мкг/л до 90 мкг/л [5][6] (не показан на рис. 1).

Но фармацевтическая отрасль постепенно стала применять и метод со счетчиками частиц и только отчасти из необходимости иметь более низкие концентрации тестового аэрозоля, ведь помимо этого имеются и другие ограничения, к которым могут быть отнесены следующие [6]:

Высокотемпературное фильтрационное оборудование: в таких системах, как депирогенизационные туннели масло может оседать на фильтрах и когда система снова начинает работать при повышенных температурах, может наблюдаться воспламенение и формирование дыма.

Рис. 2. Счётчик частиц с дилютором и пробоотборником компании Lighthouse (https://www.golighthouse.com/en/)

Изоляторы: в некоторых случаях удержание масел на НЕРА-фильтрах может влиять на эффективность стерилизации перекисью водорода (VHP). Более частая замена фильтра может быть способом преодоления указанного снижения концентрации паров перекиси водорода (VНP) с каждым последующим циклом стерилизации после испытания фильтра.

ePTFE фильтрующий материал: некоторые формы ePTFE фильтрующего материала являются чувствительными к высоким концентрациям масел, которые могут вызвать резкое увеличение перепада давления. Следует отметить, что имеются и ePTFE фильтры фармацевтического применения, которые являются устойчивыми к высоким концентрациям масел с использованием фотометра.

Гелевые уплотнения и прокладки: РАО и другие масляные аэрозоли оказывают влияние на качество некоторых гелевых уплотнений и/или прокладок НЕРА-фильтров.

И вот, резюмируя в том ключе, что «все профессии нужны, все профессии важны», можно прийти к выводу, что испытания на целостность установленной системы фильтрации базово должны быть одинаково осуществимы с точки зрения методологии и расчета критериев приемлемости. Расчет критериев приемлемости для метода с использованием счетчика частиц был и остается более сложным, чем простая пропорция (0,01% от исходной массовой концентрации тестового аэрозоля). Тем не менее, следует отметить, что новый стандарт стал проще в использовании, т. к. ряд предварительных расчетов уже показан, а излишняя затеоретизированность устранена.

Как и в предыдущей редакции стандарта предлагается выполнять испытание в два этапа (п. В.7.3.1 [2][3]):

– этап 1: сканирование с критерием приемлемости (Na) за время отбора пробы (Ts). Если превышения приемлемого уровня не обнаружено, то испытание завершается (с положительным результатом, целостность системы фильтрация считается подтверждённой). В случае превышения приемлемого уровня для данных условий испытаний (Na) регламентирован переход ко второму этапу;

– этап 2: в месте потенциальной утечки пробоотборник помещается неподвижно и полученные результаты уже сравниваются с допустимым значением для данных условий испытаний (Nar) за время отбора пробы (Tr).

Нюансы были в прежней редакции стандарта при попытке рассчитать указанные величины. Скажу сразу, не все нюансы и неоднозначности устранены и в текущей редакции, но нужно отметить, что в целом логика применения стандарта стала проще, в т. ч. и по причине конкретных примеров таких расчетов.

Пойдём последовательно. В п. В.7.3.5 «Ожидаемое количество частиц» мы видим формулу определения значения Na:

Na=Np– 2×√(Np)

(B.10)[2][3]

где Np – ожидаемое среднее число частиц, указывающее на согласованную утечку.

Сразу же возникает вопрос – как рассчитать величину Np? Было бы неплохо растолковать ещё и физический смысл (поскольку доводилось сталкиваться с интерпретацией, когда именно величину Np устанавливали в качестве пороговой в программном обеспечении счетчиков частиц, что, как минимум, дискуссионно в свете требований п.B.7.3.1). Тем не менее, выясняя вопрос с Np, обнаруживаем, что в стандарте есть формула расчета исходной концентрации:

Cc≥(Np×Sr) ⁄ (Qvs×Dp×Pl)

(B.12)[2][3]

где Сс – концентрация контрольного аэрозоля до фильтра, частиц/м3;

Dp – размер стороны пробоотборника, параллельной направлению сканирования, см;

Pl– максимально допустимый проскок для испытуемой системы фильтрации по частицам с размером 0,3 мкм;

Qvs – скорость отбора проб счетчиком частиц, м3/с;

Sr – скорость сканирования, см/с

Как уже ранее отмечалось автором [4], в т. ч. и по результатам непосредственного общения с Техническим комитетом ISO (TC209 WG 3), в реальности из формулы В.12 выражают величину Np для того, чтобы потом можно было рассчитать Na (которая в предыдущей версии стандарта именовалась Ca для всех случаев – и для сканирования, и для стационарного счета).

Np=Cc×Qvs×Dp ×Pl ⁄ Sr

(B.12)[2][3]

Повторюсь, как и в предыдущей статье [4], непонятно, почему если в реальности действительно выражают величину Np (поскольку к целевой концентрации следует стремиться, но на практике она будет варьировать – просто она должна быть достаточно высокой – иначе итоговые величины Na будут для ряда случаев даже отрицательными (!) значениями).

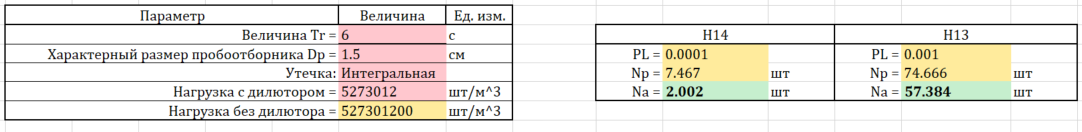

Рис. 3. Пример расчетного файла MS Excel

Автор настоятельно рекомендует создать для практического удобства файл пересчета указанных значений, подобный приведенному на рис. 3.

Разумеется, такой файл следует защищать и валидировать, но зато потом в полевых условиях не нужно перемножать «семизначные числа в уме». Итак, исходную концентрацию (нагрузка с дилютором на рис. 3) мы получаем перед фильтром – как правило, это измерения в подающем воздуховоде. Конечно, следуя научному подходу, следует измерять нагрузку непосредственно перед каждым фильтром (хотя стандарт прямо нас к этому не обязывает). На практике же часто измеряют нагрузку на магистральных воздуховодах. Разумеется, она может и, скорее всего, будет варьировать на различных ветках, однако практика показывает, что такая вариабельность не является драматической. Ну, разве что за вычетом совсем эпичных ситуаций, когда какие-то ветки чуть ли не заглушены в ноль. Впрочем, это покажут испытания расходов, которые следует выполнить до испытаний фильтров на целостность – ведь если где-то есть околонулевой расход, то и сканировать такой фильтр нет нужды.

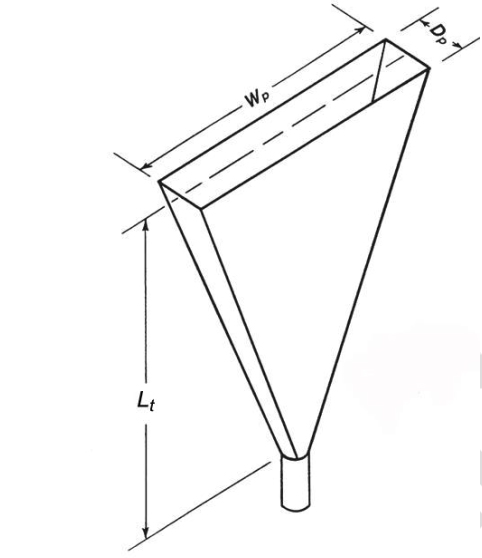

Рис. 4. Геометрические размеры прямоугольного пробоотборника

Далее, разработчики стандарта сразу дают нам величину Qvs равной 0,000472 м3/с, при условии, что используется стандартный счетчик со скоростью пробоотбора 28,3 л/мин (1 фут3/мин). Величина Dp показана на рис. 4 для пробоотборника прямоугольной формы, чаще всего в интервале от 1 см до 1,5 см (для круглого пробоотборника номинальный размер пробоотборника можно рассчитать по формуле В.8[2][3]). Конечно, если скорость пробоотбора у счетчика вдруг отличается (признаюсь, не доводилось сталкиваться с такими ситуациями, но в теории они возможны), то в стандарте указан способ пересчета как скорости, так и требуемых геометрических размеров пробоотборника.

С величиной Pl также стало гораздо проще – её просто следует принять равной 0,01%, но внимание! В расчетную формулу нужно подставлять доли единицы! Т.е. 0,01% превращается в 0,0001. И вот этот момент стандарт подсветил, на мой взгляд, не очень явно. Да, есть удобный п. В.7.3.4 «Размер считаемых частиц и критерии приемлемости» [2][3]. Да, там говорится о том, что 0,01% – это мейнстрим и даже есть оговорка, что если эффективность фильтров менее 99,995% (т. е. по EN1822 фильтр не Н14, а Н13), то можно выбрать критерий и 0,1% (это, кстати, отражено в расчетном файле MS Excel на рис. 3). Но то, что в расчетах должны фигурировать не проценты, а доли единицы – это не подчеркнуто ни в цитируемом пункте, ни в подписи к расчетной формуле, что, конечно же, существенное упущение. Хорошо, что есть п. В.7.3.10 «Пример применения», но и там в таблице указано 0,0001 (0,01%) и нужную размерность вы определите только тогда, когда у вас не совпадут другие величины, указанные в таблице с примером.

Что ещё у нас осталось в ключевой формуле? Скорость сканирования Sr. На практике автор рекомендует просто использовать значение 5 см/с. Поскольку важно соблюдать, чтобы эта скорость была не выше. Если она будет чуть ниже (опять-таки, при полевых испытаниях, in situ вы это сможете определять только «на глаз» – ни разу не видел граждан с секундомером в руках при подобных испытаниях, хотя не исключаю их наличие в мировом масштабе). Если она будет несколько ниже, то вы точно не пропустите событие счета. Для стандартного НЕРА-фильтра, скажем, размером 610х610 мм или 595х595 мм очевидно, что движение со скоростью примерно 5 см/с приведёт к сканированию его стороны примерно за 12 секунд. Есть, конечно, в стандарте формула В.9 [2][3], но даже в примере указано просто 5 см/с и на этом вопрос исчерпан.

Вопрос со сканированием решён. Если наш критерий превышен, то мы переходим к этапу 2 (стационарным измерениям), которые уже описаны гораздо лаконичнее и логичнее сразу же, в п. В.7.3.9.3 «Определение контролируемых параметров при стационарном повторном измерении»:

Npr=Cc × Pl×Qvs×Tr

(B.13)[2][3]

Nar=Npr– 2×√(Npr)

(B.14)[2][3]

Все величины в этих двух формулах аналогичны таковым для случая сканирования, кроме Tr – рекомендуемого времени нахождения пробоотборника под точкой с утечкой (проскоком), с, которое рекомендовано выбрать равным 10 с.

В завершении хотелось бы сказать несколько слов о п. В.7.4 стандарта [2][3], который предназначен для испытаний на общую утечку для фильтров, установленных в воздуховодах и кондиционерах. Исходя из наименования пункта, он прямо исключает испытание терминальных фильтров таким методом (в предшествующей редакции стандарта это допускалось, но с оговоркой в части гораздо меньшей чувствительности метода общей утечки). Однако на практике бывают различные сценарии. Например, если воздухораспределительная решётка является труднодемонтируемой (а замена НЕРА-фильтров осуществляется из запотолочного пространства – случай не частый, но, тем не менее, встречающийся). Следуя логике стандарта лучше такие фильтры вообще не оценивать, чем оценивать на общую утечку. Руководство ISPE менее категорично в этом отношении и выводит такие испытания на равных со сканированием, резонно отмечая, что метод общей утечки (п. 6.4.2 [6]) гораздо менее чувствителен, чем метод сканирования (п. 6.4.1 [6]). В этом отношении руководство ISPE является существенным и значимым дополнением, раскрывая как различные сценарии, так и практические приемы.

Таким образом, рассматривая упомянутые документы и практики в комплексе можно выработать собственные подходы и реализовать их у себя на предприятии.

ССЫЛОЧНЫЕ ДОКУМЕНТЫ:

1. The Rules Governing Medicinal Products in the European Union Volume 4 EU Guidelines for Good Manufacturing Practice for Medicinal Products for Human and Veterinary Use. Annex 1. Manufacture of Sterile Medicinal Products

2. ISO 14644–3:2019 Cleanrooms and associated controlled environments – Part 3: Test methods

3. ГОСТ Р ИСО 14644–3–2020 Чистые помещения и связанные с ними контролируемые среды. Часть 3. Методы испытаний

4. Белинский А. Г., «Целостность установленной системы фильтрации. Развитие детективной истории», Чистые помещения и технологические среды, № 2 (66), апрель – июнь 2018

5. IEST-RP-CC034: HEPA and ULPA Filter Leak Tests

6. ISPE Good Practice Guide: HVAC & Process Equipment Air Filters

ООО «ПИКЬЮИ СИАЙЭС»

Тел.: +7 (929) 616-53-23

E-mail: ru.info@pqegroup.com