Эффективная работа фармацевтического производства достигается за счет многих факторов: стабильной работы фасовочного оборудования, грамотно обученного персонала, качества печатной продукции: инструкций-вкладышей и картонной упаковки для лекарств. Но, помимо очевидных фактов, существуют еще менее заметные составляющие стабильной работы. К одним из таких относится акклиматизация картонной упаковки и инструкций для лекарственных препаратов. Наиболее актуальным данный процесс становится в осенне-зимний период, когда происходят резкие изменения температуры и влажности при транспортировке печатной продукции от полиграфического производства на фармацевтическое предприятие. Бумага очень чувствительна к подобным перепадам — сразу же реагирует изменением влажности. Поэтому неакклиматизированная продукция ведет себя на линии с переменным качеством, что напрямую влияет на скорость фасовки лекарств и выполнения произведенных планов.

Об этом рассказал руководитель Сервисной службы «ПРОМИС» Олег Самсонов в рамках вебинара, посвященного проблемам и способам хранению картонной упаковки и инструкций в осенне-зимний период.

Что такое акклиматизация

Акклиматизация картонной упаковки и инструкций — процесс приведения влажности и температуры бумажного материала в равновесное состояние с микроклиматом рабочей зоны. Разница между относительной влажностью обрабатываемого материала и воздуха рабочей зоны не должна превышать 10%.

Какие проблемы происходят на фасовочной линии с неакклиматизированной полиграфической продукцией:

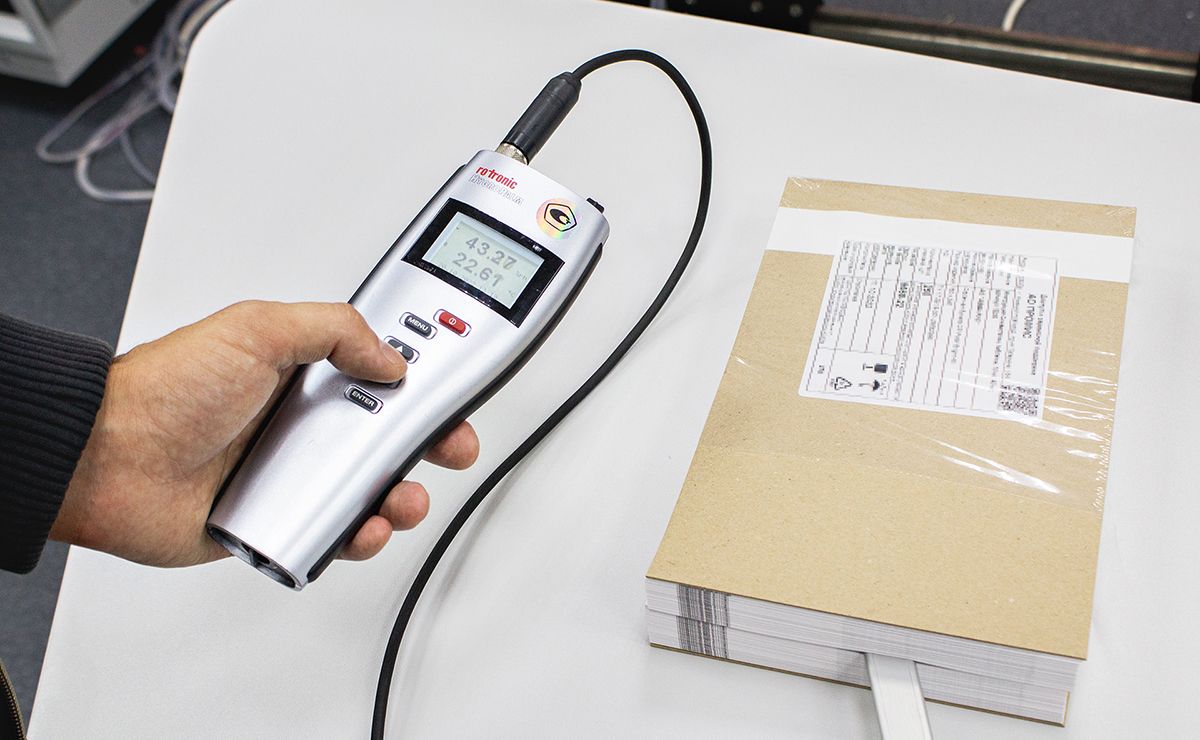

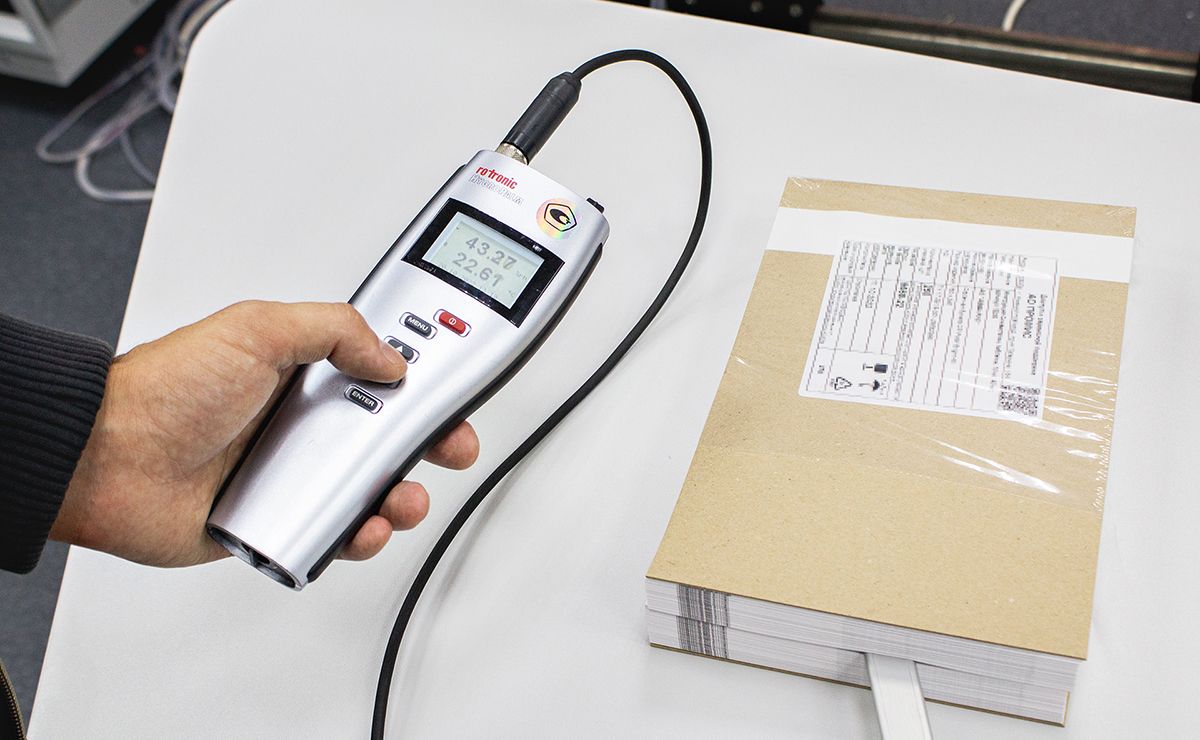

Как правило, акклиматизацию печатной продукции проводят на складе, где температура и уровень влажности схожи с теми, что будут в зоне фасовочной линии. Стоит учитывать, что на складе при хранении инструкций температура должна составлять 20 ± 20 С, а относительная влажность — 40-60%. Если подобного помещения в фармацевтической компании нет, то инструкции и упаковку нужно хранить там, где находится упаковочный модуль. Для контроля показателей используют штык-гидрометр — это портативный прибор, предназначенный для точного определения температуры и влажности в стопе бумаги или картона.

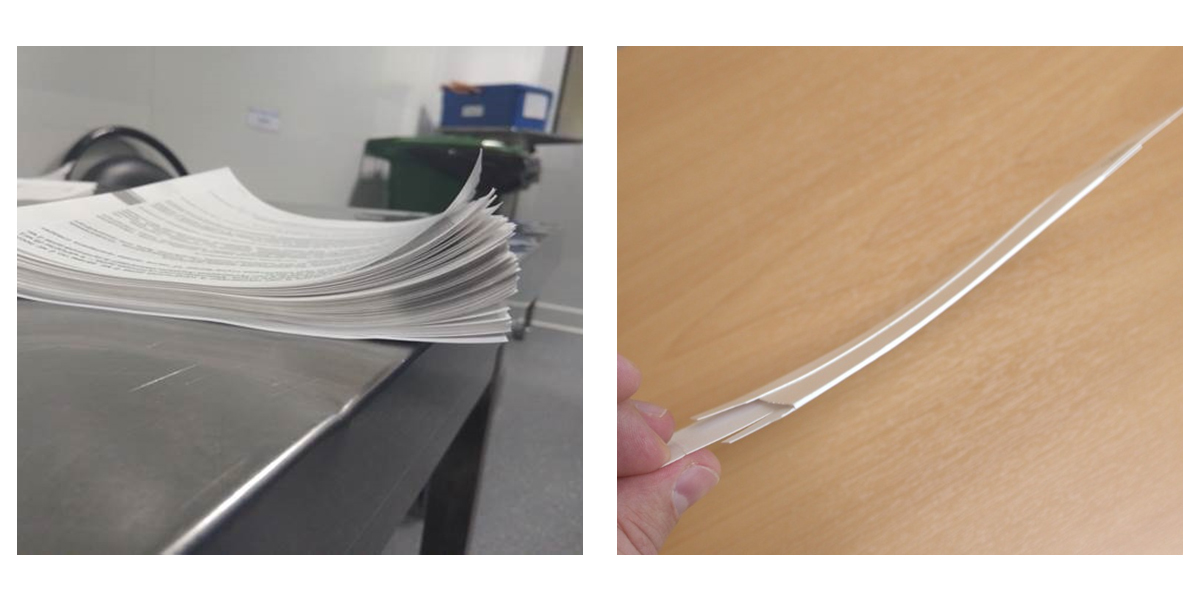

Также стоит отметить, что помимо грамотной процедуры акклиматизации, необходимо соблюдать требования к транспортировке печатной продукции. Инструкции-вкладыши нужно упаковывать в стрейч-пленку, использовать обандероливающие ленты для исключения изгибаний инструкций при хранении и подложки из толстого картона. К тому же вскрывать упаковку инструкций необходимо строго перед использованием. При укладывании в гофрокороб картонной упаковки важно избегать пустот и следить за тем, чтобы пачки лежали ровно.

Случай из практики

Для наглядности рассмотрим случай, произошедший на одном из российских фармацевтических производств где фальцевальный модуль GUK работал нестабильно: — забирал по- нескольку инструкций подряд. Чтобы выявить первопричины сбоя, на производство прибыли специалисты сервисной службы, которые провели доналадку и запустили тестовый продукт. После всех манипуляций линия заработала стабильно.

Потом эксперты сформулировали рекомендации по наладке оборудования и акклиматизации печатной продукции для сотрудников производства. Далее наладчик второй смены сообщил, что он придерживается нового регламента, а наладчик первой — что так ему работать не удобно. После разбора ситуации эксперты выяснили: наладчик второй смены, вскрывая по одной пачке инструкций, производит до 15 000 упаковок за смену, а наладчик из первой — 6000 упаковок, раскрывая все пачки инструкций сразу. Вывод: не проводя процедуру акклиматизации и не соблюдая требований к срокам раскрытия упаковочный пачек с инструкциями, одна смена вырабатывает меньше половины возможного.

«Если открыть много пачек сразу, то за это время, пока до них дойдет очередь, они могут вобрать в себя немного влаги, и какие-то листы склеятся. А значит и модуль GUK будет забирать по две инструкции. Уже на фасовочной линии он укладывает в упаковку лекарственного препарата двойные инструкции, после чего пачки отбраковываются встроенными в линию весами», — прокомментировал случай руководитель Сервисной службы «ПРОМИС» Олег Самсонов.

Причин, оказывающих влияние на стабильность работы фасовочной линии, большое количество. Но грамотно обученный персонал — инженеры и наладчики фальцевального модуля GUK — может значительно повлиять на снижение количества простоев оборудования. Специалисты также могут распознать такие неочевидные причины остановок, как отсутствие правильной акклиматизации печатной продукции. Поэтому повышение квалификации сотрудников должно проводится на постоянной основе экспертами-практиками. На сегодняшний день сертифицированные специалисты Сервисной службы «ПРОМИС» помогли повысить квалификацию технического персонала 43 фармацевтических компаний. В результате был разработан практический курс для работников фармпроизводств. Какие проблемы он помогает решать, можно узнать, перейдя по ссылке.

«Обучим персонал выпускать лекарства на высоких скоростях»

Поделиться