Евгений Важничий, руководитель отдела продаж ООО «Фармакомпани»

Автор: Евгений Важничий, руководитель отдела продаж ООО «Фармакомпани».

Считается, что впервые таблетку изготовил в XVI веке швейцарский врач Парацельс. Для этого он вначале увлажнил лекарственный порошок, а затем спрессовал его и высушил1. Данный метод дозирования лекарственных средств очень быстро стал распространяться, и сегодня почти половина из общего количества медикаментов – это таблетки.

Покрытие таблеток оболочкой является одним из основных способов маскировки неприятного запаха или вкуса лекарства, а также облегчает их проглатывание и позволяет добиться контролируемого высвобождения активного вещества.

Перед технологами готовых лекарственных средств (далее – ГЛС) при нанесении оболочки на таблетки стоит задача получить идеальное покрытие. Для этого им необходимо подобрать не только технологию и вещества, пригодные для покрытия таблеток пищевой оболочкой для различных целей, но и выявить связанные с этим процессом проблемы и их возможные причины, а также найти готовые решения. Естественно, решать данные проблемы на каждом производстве непросто, поэтому в мире появились компании, специализирующиеся на поставках готовых композиций пленочных оболочек. ООО «Фармакомпани» является международным поставщиком готовых к применению составов пленочного покрытия для твердых лекарственных форм. Наш продукт – готовая пленочная оболочка для получения цветного и нецветного пленочного покрытия. Исходя из данных о характеристиках продукта клиента, мы предоставляем услуги по анализу состава пленочного покрытия и предложений для улучшения его качества, изготовлению пробных образцов пленочной оболочки, разработке рецептур пленочного покрытия, масштабированию производства и определению технологических параметров процесса покрытия.

В статье основное внимание уделяется нескольким технологическим факторам, которые улучшают эффект нанесения покрытия. Рекомендованы к практическому применению технологами на производстве ГЛС.

1. ПОВЕРХНОСТЬ ЯДРА ТАБЛЕТКИ

Если поверхность ядра таблетки будет недостаточно обеспылена, то остатки мелкого порошка при покрытии сделают таблетку шершавой. Если ядро таблетки имеет неровную форму или небольшие отверстия, сколы или поры, то таблетка, покрытая пленочной оболочкой, будет иметь те же самые механические дефекты. Поэтому перед нанесением пленочного покрытия нужно использовать ядра таблеток с хорошим показателем внешнего вида. Следует удалить остатки мелкого порошка и не использовать бракованные ядра, полученные при таблетировании.

2. ТВЕРДОСТЬ ЯДРА ТАБЛЕТКИ

Во время процесса нанесения пленочного покрытия ядра таблеток вращаются в барабане и циклически создается пересыпающийся слой. В процессе движения ядра подвергаются механическим ударам друг о друга, а также воздействию силы трения. Эти факторы могут привести к образованию сколов, раскалыванию и другим механическим повреждениям внешнего вида ядер таблеток, которые негативно сказываются на внешнем виде таблеток, покрытых пленочной оболочкой. Чтобы уменьшить потери в процессе нанесения оболочки и сохранять выход на стадии нанесения, необходимо обеспечить достаточную твердость ядер с гладкими и ровными краями таблетки без видимых механических повреждений.

Требования к твердости продукта могут быть определены в зависимости от размеров таблетки и функциональной способности препарата. Твердость таблеток, покрытых пленочной оболочкой, выше, чем у таблеток без покрытия, а таблетки с замедленным или контролируемым высвобождением имеют высокую твердость и могут быть наиболее пригодны для нанесения пленочного покрытия.

3. СТЕПЕНЬ РАСПЫЛЕНИЯ РАСТВОРА ПЛЕНОЧНОЙ ОБОЛОЧКИ

Раствор для нанесения пленочного покрытия распыляется на поверхность слоя ядер таблеток в процессе покрытия с помощью распыляющих форсунок. Чем стабильнее процесс распыления пленочной оболочки, тем эффективнее происходит процесс нанесения пленочной оболочки. Рекомендуется использовать распыляющие форсунки с хорошей производительностью и высокими характеристиками стабильности факела распыления.

4. РАСХОД РАСТВОРА ПЛЕНОЧНОЙ ОБОЛОЧКИ

Расход раствора пленочной оболочки можно определить с учетом формы и размера таблетки. Чем большего размера таблетка, тем интенсивнее подача раствора. И, соответственно, чем меньше размер таблетки, тем меньше расход раствора пленочной оболочки. Расход раствора необходимо регулировать в зависимости от скорости вращения барабана коатера и степени распыления раствора, не допуская чрезмерного смачивания ядер таблеток, что может привести к образованию наростов или полному разрушению сформированных ядер.

Для препаратов, склонных к быстрому впитыванию влаги, необходимо избегать разрушения формы ядра таблетки при интенсивном пересыпании таблеток в барабане коатера и не допускать быстрого смачивания поверхности ядер таблеток раствором пленочной оболочки при распылении. Для избегания возможных проблем следует использовать низкую скорость вращения барабана коатера и обеспечить низкую текучесть раствора пленочной оболочки. В процессе покрытия таблеток пленочной оболочкой следует увеличивать степень расхода раствора, изменяя скорость потока с течением времени. Контролируя расход и изменяя скорость потока, можно улучшить эффект нанесения покрытия.

5. РАСПЫЛИТЕЛЬНЫЕ ФОРСУНКИ И РЕГУЛИРОВКА ПОДАЧИ ВОЗДУХА

Ядра таблеток переворачиваются в барабане коатера и образуют слой свободного падения при пересыпании в процессе вращения. Распылительные форсунки размещают напротив переворачивающихся таблеток на таком расстоянии, чтобы раствор пленочной оболочки равномерно распределялся по всей площади слоя свободного падения от верха до низа, без образования мертвых зон покрытия. Если распылительный факел не полностью покрывает площадь слоя осыпания, то образуется неравномерное покрытие на поверхности таблеток, а если распыляющий факел покрывает все переворачивающиеся таблетки, то покрытие на поверхности таблеток образуется равномерно.

К распылительной форсунке подключен сжатый воздух, который подается под давлением. Распылительная форсунка, установленная на правильной высоте – параллельно слою пересыпания таблеток в барабане – не должна препятствовать равномерному распределению пленочного покрытия при распылении.

Помимо сжатого воздуха, в процессе покрытия участвует поток прогретого вентиляционного воздуха. Внутри камеры коатера подведены приток и отток прогретого вентиляционного воздуха, и созданное внутри камеры давление вентиляционного воздуха может помешать равномерному распылению раствора оболочки или нарушить формирование пленочного покрытия на поверхности таблетки. Расположенное за распылительной форсункой место подачи прогретого воздуха обеспечивает равномерную сушку распыленного покрытия в слое пересыпания до образования тонкого слоя оболочки на поверхности таблетки. Затем цикл формирования оболочки повторяется, и с течением времени на поверхности таблетки образуется сплошная, прочная пленочная оболочка. Неправильно выставленный поток прогретого воздуха может привести к сдуванию с таблеток раствора для нанесения покрытия, что приведет к потере количества оболочки на таблетке, а также к преждевременному высыханию оболочки на поверхности таблетки с образованием наростов оболочки на таблетке. Распылительная форсунка и система подачи прогретого воздуха должны взаимодействовать друг с другом и располагаться рационально, чтобы максимально увеличить их роль в процессе нанесения оболочки.

6. ТЕМПЕРАТУРА ПОКРЫТИЯ

Процесс нанесения покрытия можно понимать как процесс смачивания и сушки. Раствор для нанесения покрытия распыляется таким образом, чтобы он равномерно распределялся по поверхности (процесс смачивания). При подаче прогретого воздуха для быстрого испарения влаги на поверхности таблетки остается тонкий слой покрытия (процесс сушки). Использование правильной температуры является важным фактором в процессе нанесения покрытия. При слишком высокой температуре на поверхности таблетки будут наросты; при слишком низкой температуре таблетки, покрытые оболочкой, будут слипшиеся или оболочка будет растрескиваться.

Температура покрытия определяется в зависимости от природы растворителя в составе раствора.

В процессе работы коатера можно менять температуру прогретого воздуха за счет нагрева и регулировок потока воздуха. Для таблеток с нестабильными свойствами лекарственной формы, таких как таблетки с контролируемым высвобождением, когда начинается нанесение покрытия, требуется небольшая скорость потока для обеспечения приемлемой для продукта температуры. Для таблеток со стабильными свойствами лекарственной формы, таких как таблетки с замедленным высвобождением, требуется нанесение покрытия при нормальном потоке. Регулировать температуру можно лишь включая или выключая нагрев. А интенсивность прогрева или охлаждения регулировать скоростью потока воздуха.

Упомянутые выше: «поверхность ядра таблетки», «твердость ядра таблетки», «степень распыления раствора пленочной оболочки», «расход раствора пленочной оболочки», «расположение распылительных форсунок и регулировки воздуха» и «температура покрытия» – все это факторы, влияющие на качество нанесения пленочной оболочки.

Теперь детально рассмотрим наиболее часто встречающиеся дефекты на поверхности покрытия и пути их устранения:

ПЕРВЫЙ ДЕФЕКТ – ПОРИСТОСТЬ

ПЕРВЫЙ ДЕФЕКТ – ПОРИСТОСТЬ

Описание дефекта: на поверхности таблетки имеются свободные поры, а само пленочное покрытие не имеет видимых повреждений.

Анализ причин дефекта: низкая износостойкость (прочность при истирании) и недостаточная твердость ядра таблетки являются основными причинами образования свободных пор при покрытии.

- температура покрываемого слоя таблеток слишком высока, что превышает температуру плавления одного или нескольких компонентов ядра таблетки;

- параметр твердости ядра таблетки слишком низкий, и трение ядер при вращении барабана коатера в начале процесса слишком велико;

- одновременное растворение компонентов пленочной оболочки;

- высокая скорость вращения барабана при нанесении покрытия.

Решение для устранения дефекта:

- следует уменьшить температуру покрываемого слоя таблеток, чтобы она была ниже температуры плавления каждого компонента ядра таблетки;

- возможно, следует улучшить качество состава покрытия и повысить параметры износостойкости (прочность при истирании) и твердости ядер таблеток;

- еще один возможный вариант решения проблемы пористости – регулировка скорости перемешивания раствора пленочной оболочки следующим образом: выставить расстояние между перемешивающей лопаткой мешалки и дном емкости так, чтобы образующаяся воронка не цепляла воздух в раствор, а также нужно увеличить время растворения пленочной оболочки при приготовлении раствора;

- возможно, следует снизить скорость вращения барабана коатера, чтобы уменьшить трение ядер таблеток между собой, перед нанесением покрытия.

ВТОРОЙ ДЕФЕКТ – ТОЧЕЧНОЕ ОТВЕРСТИЕ

ВТОРОЙ ДЕФЕКТ – ТОЧЕЧНОЕ ОТВЕРСТИЕ

Описание дефекта: ядро таблетки имеет крошечные отверстия, которые образуются в результате освобождения воздуха из появившейся пены, появляющейся на поверхности таблеток в процессе нанесения раствора покрытия.

Анализ причин дефекта: качество ядер таблеток и пена, образующаяся на поверхности таблеток в процессе нанесения раствора покрытия, являются основными причинами образования крошечных отверстий на таблетках, покрытых оболочкой.

- гранулированные частицы слишком сухие и имеют неравномерную структуру, что приводит к различному содержанию воды в грануляте;

- давление таблеточного пресса недостаточно для формирования плотных и однородных ядер таблеток;

- концентрация связующего, добавляемого во время гранулирования, недостаточна для однородного связывания компонентов гранулята;

- раствор для нанесения пленочной оболочки перемешивается слишком быстро, воздух вмешивается в раствор, и появляется большое количество пены, или раствор для нанесения пленочного покрытия распыляется слишком сильно.

Решение для устранения дефекта:

- для начала нужно улучшить процесс прессования таблеток, чтобы повысить качество ядра таблетки, начиная с однородности и содержания воды в грануляте и заканчивая увеличением давления прессования и повышением концентрации связующего в составе ядер таблеток;

- далее, можно попробовать уменьшить скорость перемешивания раствора пленочной оболочки и добавить пеногаситель или увеличить его концентрацию;

- или изменить скорость подачи распыляемого раствора пленочной оболочки, чтобы распыление раствора пленочной оболочки было без образования пены на поверхности таблеток.

ТРЕТИЙ ДЕФЕКТ – ПИГМЕНТАЦИЯ

ТРЕТИЙ ДЕФЕКТ – ПИГМЕНТАЦИЯ

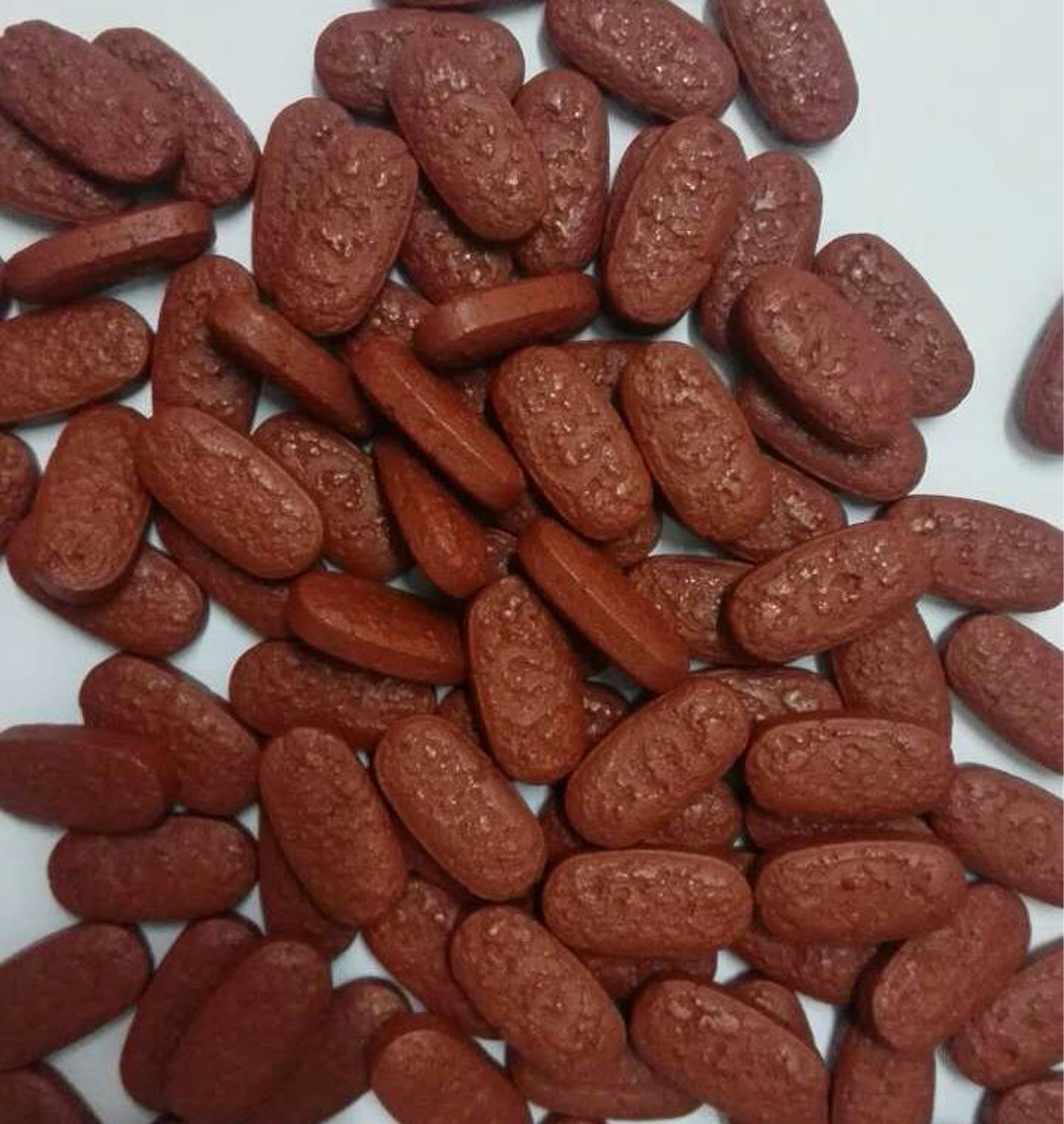

Описание дефекта: на таблетках, покрытых оболочкой, появляются цветные пятна неоднородного цвета. Неравномерное распределение красящего пигмента на поверхности таблеток не оказывает негативного влияния на качество продукта, а лишь ухудшает внешний вид таблеток.

Анализ причин дефекта: неправильная совместимость компонентов покрытия, низкое качество красителя, неравномерное распределение красящего пигмента в растворе пленочной оболочки – основные причины появления пигментации на поверхности покрытых таблеток.

- низкая покрывающая способность оболочки;

- компоненты состава пленочной оболочки несовместимы друг с другом должным образом, а краситель неравномерно диспергирован или коагулирует в растворе для нанесения покрытия;

- из-за влияния определенного компонента таблетки на стабильность красителя цвет пленки меняется.

Решение для устранения дефекта:

- возможно, стоит подобрать более качественный нерастворимый пигмент в качестве красителя;

- следует обратить внимание на процесс растворения компонентов пленочной оболочки. Есть вероятность, что краситель мог быть неравномерно распределен в растворе для нанесения покрытия. В этом случае может помочь дополнительная фильтрация раствора с целью отделения нерастворившегося пигмента от раствора;

- возможно, стоит создать изолирующий слой для ядра таблетки, чтобы блокировать неравномерное обесцвечивание, вызванное реакцией определенных компонентов ядер с красителем.

ЧЕТВЕРТЫЙ ДЕФЕКТ – НАРОСТЫ

ЧЕТВЕРТЫЙ ДЕФЕКТ – НАРОСТЫ

Описание дефекта: на поверхности покрывающей пленки появляются небольшие наросты пленочной оболочки, похожие на кратеры или налипы.

Анализ причин дефекта: плохой баланс параметров покрытия, большой размер частиц при распылении раствора пленочной оболочки является основной причиной образования наростов на слое покрытия.

- вязкость (содержание твердого вещества) раствора пленочной оболочки слишком низкая, а размер частиц при распылении слишком велик;

- малое расстояние распыляющей раствор форсунки от слоя покрытия;

- недостаточное давление воздуха при распылении раствора пленочной оболочки;

- поток распыляющего факела нестабилен.

Решение для устранения дефекта:

- нужно изменить вязкость (содержание твердых частиц) раствора для нанесения покрытия таким образом, чтобы размер частиц при распылении был равномерным;

- возможно, следует увеличить расстояние от распыляющей форсунки до слоя покрытия;

- повысить давление воздуха распыляющей форсунки, что приведет к уменьшению размера частиц при распылении раствора пленочной оболочки;

- прочистить форсунку или уменьшить поток раствора пленочной оболочки к форсунке и увеличить поток распыления на форсунке, тогда размер частиц распыления увеличится.

ПЯТЫЙ ДЕФЕКТ – РАСТРЕСКИВАНИЕ ОБОЛОЧКИ, ТРЕЩИНЫ

Описание дефекта: возникает при разрыве пленочного покрытия во внешнем слое таблетки.

Описание дефекта: возникает при разрыве пленочного покрытия во внешнем слое таблетки.

Анализ причин дефекта: параметры процесса покрытия не сбалансированы, и тепловое расширение, вызванное поглощением влаги в процессе покрытия ядер таблеток, является основной причиной растрескивания оболочки.

- механическая прочность пленочной оболочки низкая;

- коэффициент теплового расширения ядер сильно отличается от коэффициента теплового расширения покрывающей пленки;

- расслоение ядер после таблетирования;

- давление распыления на форсунке велико, а вязкость раствора для нанесения покрытия – низкая.

Решение для устранения дефекта:

- если изменить пропорции компонентов покрытия, то можно увеличить пластичность оболочки, чтобы улучшить механические свойства пленочного покрытия;

- прогреть ядра таблеток перед нанесением пленочной оболочки, чтобы уменьшать образование внутренних сил в пленке и повысить прочность пленки на разрыв;

- повысить вязкость раствора пленочного покрытия и изменить давление распыления раствора, что поможет избежать растрескивания оболочки на поверхности таблетки.

ШЕСТОЙ ДЕФЕКТ – БЕЛЫЕ ПЯТНА

Описание дефекта: после нанесения покрытия на поверхность таблетки появляются облачкообразные белые пятна или размытые линии.

Описание дефекта: после нанесения покрытия на поверхность таблетки появляются облачкообразные белые пятна или размытые линии.

Анализ причин дефекта: несоблюдение условий хранения таблеток с превышением температуры и влажности.

- состав покрытия имеет влагостойкие свойства и не допускает превышения влажности окружающей среды, что приводит к образованию белых пятен;

- температура покрытия слишком высокая, что приводит к растворению летучих компонентов таблетки;

- сахар в ядрах таблетки кристаллизуется.

Решение для устранения дефекта:

- нужно строго соблюдать условия хранения ядер таблеток и избегать пребывания их в среде с высокой температурой и влажностью;

- также не стоит забывать об индивидуальной совместимости покрытых таблеток в условиях повышенной влажности и температуры хранения;

- уменьшение температуры покрытия позволит избежать растворения летучих компонентов ядра таблетки;

- строго соблюдать параметры покрытия, что позволит избежать кристаллизации сахара, вызванной поглощением влаги при высокой температуре прогрева ядер таблеток.

И самым главным, естественно, является выбор качественного пленочного премикса пленочного покрытия. Премикс пленочного покрытия представляет собой «индивидуализированный», нестандартный, функциональный фармацевтический вспомогательный материал для удобного применения.

В зависимости от характеристик продукта мы предлагаем комплексные решения:

- Услуги по оборудованию – включают в себя консультации по выбору оборудования, руководство по модернизации оборудования, руководство по эксплуатации модернизированного оборудования, обучение эксплуатации оборудования, консультации по техническому обслуживанию оборудования и предоставление списка уязвимых частей при модернизации или при подборе оборудования.

- Услуги по продукту – включают в себя анализ состава покрытия и предложения по его улучшению, пробное производство нескольких образцов премиксов пленочного покрытия, эксперименты, связанные с образцами, полную разработку формулы покрытия с нуля, пилотные испытания на производственных площадках, руководство промышленным производством и определение параметров процесса.

- Услуги по обучению – включают в себя дистанционное видеообучение, эксклюзивное индивидуальное обучение, онлайн-обучение, практическое обучение на месте и т.д.

- Послепродажное обслуживание – включает в себя регулярные контрольные посещения по использованию продукта, индивидуальные опросы по специальному обслуживанию, официальную отправку вопросов и отзывов.

Основная линейка продуктов для нанесения покрытия от ООО «Фармакомпани»:

— Премикс для желудочнорастворимых покрытий;

— Премикс для кишечнорастворимых покрытий;

— Премикс для пленочного покрытия с медленным и контролируемым высвобождением;

— Премикс для целевого пленочного покрытия;

— Премиксы для ветеринарии и удобрений;

— Премиксы для покрытий, растворяющихся во полости рта;

— Премиксы для декоративных покрытий.

Существует более 20 000 формул продуктов для пленочных покрытий, которые могут удовлетворить функциональные требования по составам покрытия, такие как: влагостойкость, стойкость к образованию плесени, стойкость к окислению, предотвращение испарения, предотвращение выпадения осадков, скрытие неприятного вкуса, улучшение внешнего вида, кислотостойкость, контролируемое высвобождение АФИ.

Мы представляем крупнейшую производственную базу премиксов для пленочных покрытий, включая экспериментальный исследовательский центр, центральную лабораторию, производство и формирующую полный производственный процесс «научно-производственную инспекцию». Годовой объем производства составляет 3000 тонн. Все технологическое производство соответствует правилам GMP и осуществляется в чистых помещениях класса D. Включает более 200 комплектов современного производственного и инспекционного оборудования, которое может обеспечить полную проверку необходимых материалов без внешнего контроля.

Вся линейка продуктов, которую представляет ООО «Фармакомпани», прошла сертификацию FDA США и получила сертификат DMF, который был признан на международном фармацевтическом рынке.

Таким образом, ООО «Фармакомпани» предлагает полный перечень услуг по подбору, поставкам и технической поддержке при подборе пленочных оболочек для фармацевтической промышленности. Помимо покрытий, ООО «Фармакомпани» также реализует вспомогательные вещества, продукты для синтеза, активные фармацевтические субстанции, имеющиеся в наличии и под заказ.

ООО «Фармакомпани»

ООО «Фармакомпани»

Адрес: 195196, Санкт-Петербург, ул. Таллинская, 7А, офис 18

Контакт: Важничий Евгений Владимирович

Телефон: +7 (905) 215-58-26

E-mail: e_vajnichy@phcomp.ru

Сайт: phcomp.ru