Авторы: М. ЛАХМАН (M. Lachmann), Й. АЛЬ-ЭРИАНИ (Y. Al-Eryani), Г. ШТОББЕ (G. Stobbe)

АННОТАЦИЯ

Влага может оказывать серьезное влияние на устойчивость активных фармацевтических субстанций (АФС) в составе дозированных лекарственных форм. Процессы распада, связанные с гидролизом, могут воздействовать не только на активные ингредиенты, но и на некоторые вспомогательные вещества. Гидролизу подвержены различные функциональные группы, например амиды, лактамы, эфиры или имины. Один из наиболее распространенных методов защиты материалов в составе твердых лекарственных форм от внешней влаги заключается в применении влагозащитного покрытия. Такие составы содержат подходящие полимеры (например, поливиниловый спирт (ПВС) или более распространенную гидроксипропилметилцеллюлозу (ГПМЦ)) в сочетании с добавками (например, липофильными веществами).

В настоящем исследовании рассматриваются механические свойства и уровень защиты от влаги при использовании шести различных составов покрытий (четыре с содержанием ГПМЦ и две с содержанием ПВС). Половина составов содержит диоксид титана – белый пигмент, использование которого может быть ограничено в ближайшем будущем, а в остальных составах применяются новые альтернативные пигментные материалы.

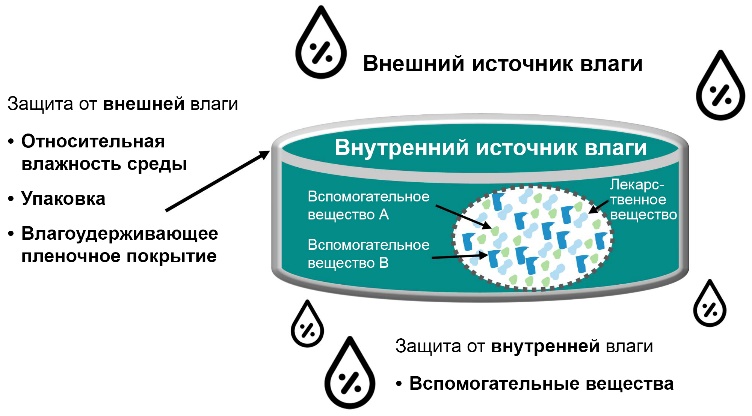

Рис. 1. Подходы к защите от внешней и внутренней влаги.

ВВЕДЕНИЕ

Как упоминалось в аннотации, некоторые активные фармацевтические субстанции (АФС) при контакте с достаточным количеством воды подвержены гидролизу. Доступное количество воды можно ограничить посредством выбора более подходящих лекарственных форм, таких как таблетки или капсулы. Другие факторы, которые могут влиять на подверженность гидролизу, включают кристаллическую форму АФС, размер частиц и pH микросреды.

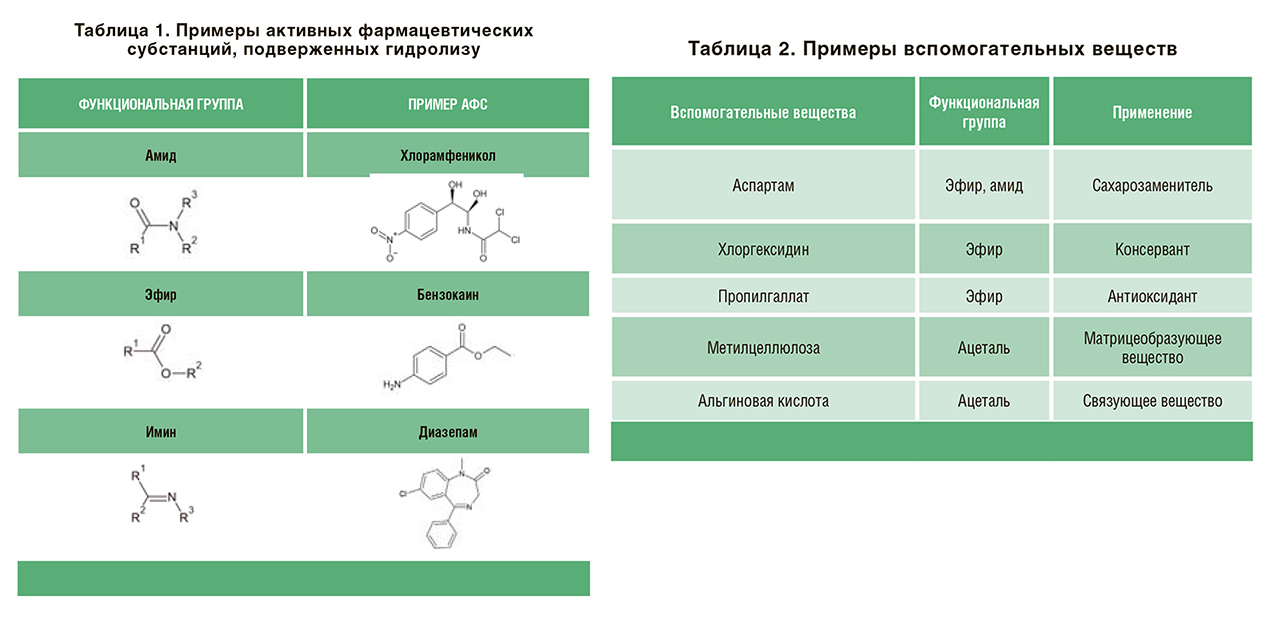

В таблицах 1 и 2, соответственно, представлены примеры распространенных активных фармацевтических субстанций и вспомогательных веществ, подверженных гидролизу.

Для определения правильной стратегии защиты активного ингредиента необходимо знать источник влаги. Источник может быть внутренним (вспомогательные вещества) или внешним (поглощение воды лекарственной формой).

На рисунке 1 представлен обзор стратегий, помогающих предотвратить проникновение внешней влаги в твердую лекарственную форму.

Поддержание низкого уровня относительной влажности среды представляет собой очевидную, но недостаточно реалистичную стратегию. Подходящая упаковка позволяет очень эффективно защитить лекарственную форму от воды, содержащейся в воздухе (влажность).

Поддержание низкого уровня относительной влажности среды представляет собой очевидную, но недостаточно реалистичную стратегию. Подходящая упаковка позволяет очень эффективно защитить лекарственную форму от воды, содержащейся в воздухе (влажность).

Однако многие распространенные упаковочные материалы, такие как ПВХ или полипропилен, все еще допускают серьезное проникновение водяных паров. Другие материалы, такие как ПВДХ, ACLAR® или алюминиевая фольга, способны обеспечить более высокую степень защиты. Кроме того, для поглощения внешней влаги в упаковку можно добавлять осушители, например силикагель, глину или молекулярные сита.

Самым лучшим и простым способом прямой защиты лекарственных форм от влаги после извлечения из упаковки является использование специальных покрытий. Когда внешняя влага попадает внутрь или ингредиенты лекарства содержат высокие уровни влаги, защитить уязвимые материалы от гидролиза может правильное сочетание вспомогательных веществ, которые обычно обладают высокой способностью к связыванию влаги. Благодаря адсорбции и абсорбции воды уменьшается доступность влаги и поддерживаются сниженные уровни ее переноса. Подобные материалы можно найти в линейке продуктов CompactCel MAB компании BIOGRUND.

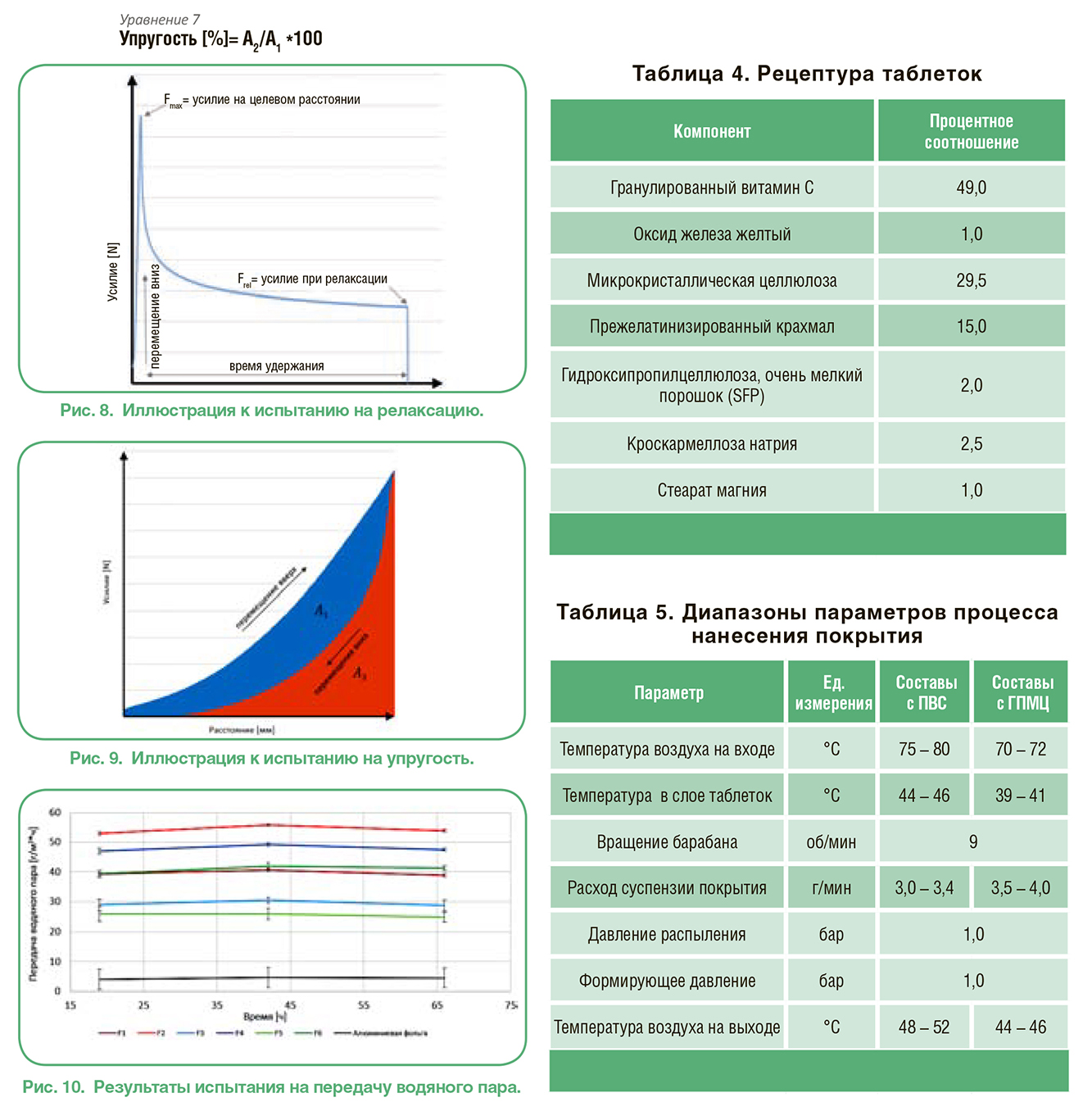

МАТЕРИАЛЫ

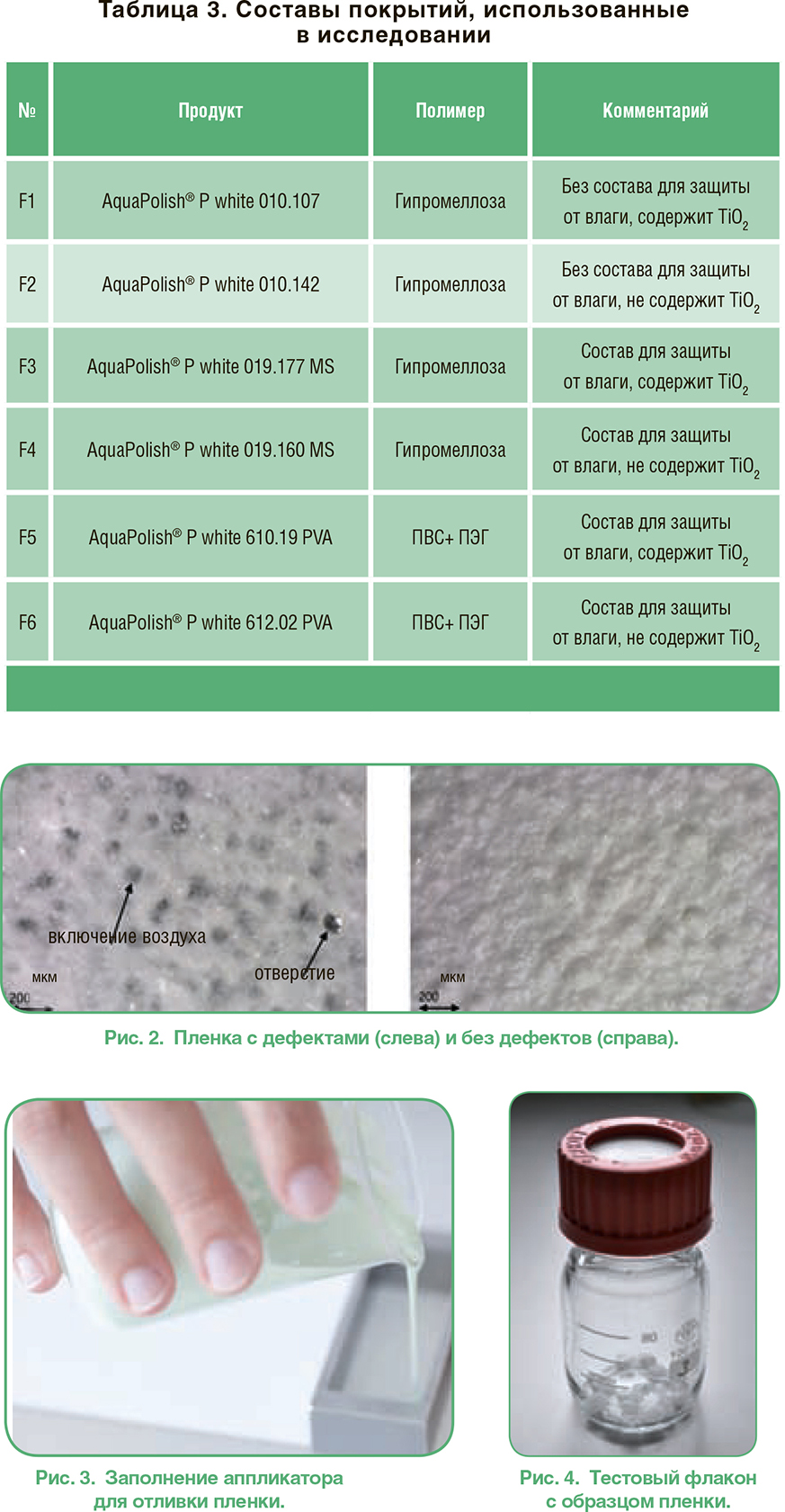

Производилась оценка следующих материалов для покрытия. Четыре состава из представленных в таблице 3 являются специализированными продуктами для защиты от влаги. Половина составов содержат TiO2, а в остальных для обеспечения непрозрачности используются альтернативные пигменты. Подробные сведения о смесях для таблетирования см. в разделе «Методы».

МЕТОДЫ

ПОДГОТОВКА ИЗОЛИРОВАННЫХ ПЛЕНОК

Составы покрытий были подготовлены с использованием обычной водопроводной воды в концентрациях от 20% вес. до 33% вес. таким образом, чтобы получить безпузырьковые взвеси для отливки пленок эквивалентной толщины. Энергичное перемешивание взвеси с помощью верхнеприводной мешалки при 700 об/мин в течение 10 минут сменялось этапами более мягкого перемешивания при 250 об/мин в течение 40 минут и при 80 об/мин в течение 10 минут. На последнем этапе из взвесей были удалены пузырьки воздуха посредством обработки ультразвуком в течение 15 минут. Все пленки были проверены на наличие трещин, отверстий или проколов с помощью цифрового микроскопа Dino-Lite AM73915MZT с увеличением 200x. Пленки с дефектами были выведены из исследования.

На рисунке 2 показаны примеры пленки с дефектами (отверстия и включения воздуха) слева и качественного образца справа. Для отливки пленок толщиной 60 мкм (+/- 5 мкм) использовались аппликаторы с шириной зазора 240 мкм, 360 мкм и 420 мкм. Толщина пленки оценивалась с помощью электронного карманного измерителя MiniTest 600.

ПЕРЕДАЧА И ПРОНИКНОВЕНИЕ ВОДЯНОГО ПАРА

![]()

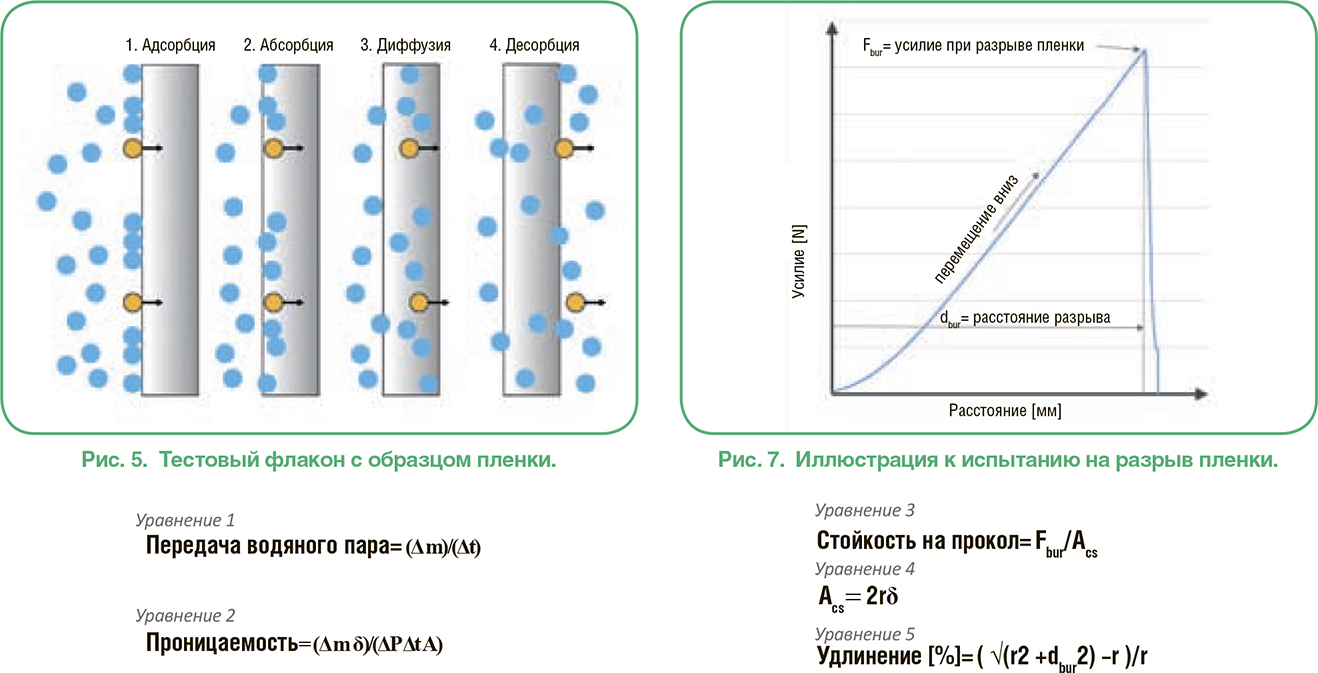

Круглые образцы диаметром 40 мм вырезались с помощью шаблона и размещались на стеклянных флаконах, содержащих 25 г гранул чистого NaOH. Флакон закрывался крышкой с отверстием, после чего его масса измерялась с помощью аналитических весов. Для моделирования процессов адсорбции, абсорбции, диффузии и десорбции, показанных на рисунке 5, хорошо закрытые флаконы помещались в климатическую камеру в условия ускоренного хранения (40 °C, отн. влажность 75 %) в соответствии с ICH Q1 A(R2).

Расчет передачи и проникновения водяного пара производился в соответствии со стандартом ASTM E96-00e1: «Стандартные методы испытания материалов на передачу водяного пара». Здесь Δm – приращение массы по прошествии времени Δt, а A – площадь открытого участка поверхности образца (уравнение 1). Поскольку в данном значении не учитывается ни толщина образца пленки (δ), ни разница давления водяного пара между климатической камерой и внутренним пространством флакона (ΔP),

более полезное значение проницаемости можно получить с помощью уравнения 2. Результаты выражаются в единицах измерения [перм-дюйм] или [г/м *ч* Па].

МЕХАНИЧЕСКИЕ СВОЙСТВА ИЗОЛИРОВАННЫХ ПЛЕНОК

МЕХАНИЧЕСКИЕ СВОЙСТВА ИЗОЛИРОВАННЫХ ПЛЕНОК

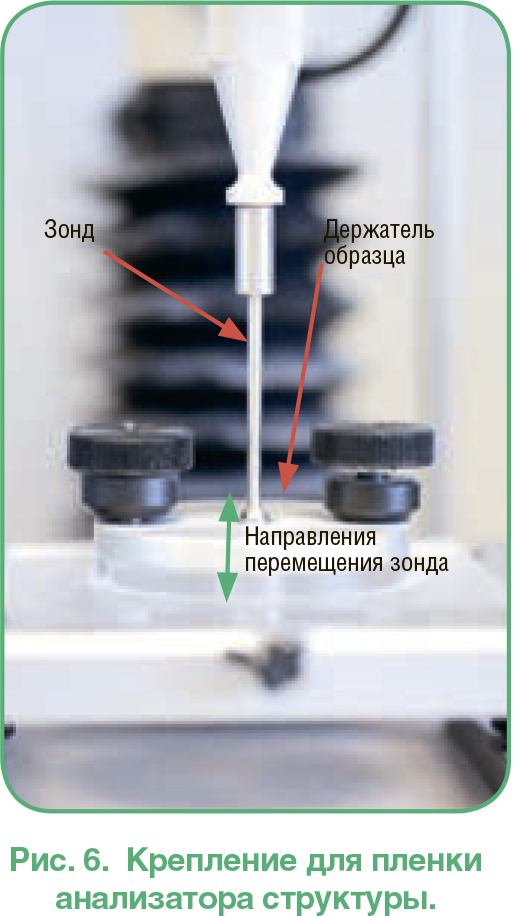

Для измерения механических свойств изолированных пленок использовался анализатор текстуры TA.XTplus. Для получения полного набора характеристик применялось три различных метода. Испытание на разрыв пленки позволило получить информацию о прочности и гибкости пленки (удлинение), а испытание на релаксацию предоставило информацию о пластической деформации под воздействием нагрузки. Испытание на упругость позволило определить эластичность состава пленки.

Во время испытания на разрыв зонд приближался к образцу пленки со скоростью 1,0 мм/с, а запись данных запускалась при усилии срабатывания 49,0 мН. Чтобы обеспечить прокол пленки, зонд перемещался вниз на 10 мм. Регистрировалось усилие, необходимое для разрыва пленки, а также расстояние, на котором этот разрыв происходил.

Здесь Fbur – усилие, необходимое для разрыва пленки, а dbur – соответствующее расстояние при разрыве пленки. Чтобы получить значение стойкости на прокол, усилие разрыва делится на площадь поперечного сечения образца пленки. Для расчета значений площади использовалось уравнение 4, где r – радиус ширины раскрыва (отверстие, на которое помещен образец), а δ – толщина пленки. Для вычисления удлинения образца при разрыве пленки использовалось уравнение 5.

Во время испытания на релаксацию зонд приближался к образцу пленки со скоростью 0,5 мм/с, а запись данных запускалась при усилии срабатывания 49,0 мН. После достижения условий срабатывания зонд углублялся в образец а 0,3 мм и оставался в этом положении в течение 30 с.

Испытание на упругость также начинается с перемещения зонда вниз со скоростью 0,5 мм/с с запуском регистрации данных при усилии срабатывания 49,0 мН. После достижения условий срабатывания зонд углублялся в образец на 0,3 мм, а затем отводился назад со скоростью 0,5 мм/с.

Во время перемещения зонда вверх образец пленки воздействует на зонд с усилием, которое является проявлением упругих свойств пленки. Для расчета упругости используются площади под графиками функций при перемещении вниз и вверх.

ПРИГОТОВЛЕНИЕ ТАБЛЕТОК

ПРИГОТОВЛЕНИЕ ТАБЛЕТОК

Приготовление таблеток осуществлялось прессованием смеси порошков, представленной ниже, на роторном таблеточном прессе RoTab T с использованием выпуклых штампов диаметром 10,0 мм при 30 об/мин, основном давлении сжатия 400 МПа (20 кН) и давлении предварительного сжатия 20 МПа (1 кН).

НАНЕСЕНИЕ ПОКРЫТИЯ НА ТАБЛЕТКИ

НАНЕСЕНИЕ ПОКРЫТИЯ НА ТАБЛЕТКИ

Каждый исследуемый материал для покрытия был нанесен на 750 г таблеток с помощью барабанного коатера Glatt GC1 таким образом, чтобы получить приращение массы 3%, 5% и 7%. Все составы с ГПМЦ содержат 15% твердых веществ, а все составы с ПВС – 20%.

ВЛАГОПОГЛОЩЕНИЕ ПОКРЫТЫХ ТАБЛЕТОК ПРИ ВЫСОКОЙ ВЛАЖНОСТИ

По 10 таблеток из каждой партии с соответствующим покрытием и приростом массы были помещены в открытые чашки Петри и оставлены на неделю в условиях комнатной температуры и повышенной влажности (относительная влажность 70 %).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

ПЕРЕДАЧА И ПРОНИКНОВЕНИЕ ВОДЯНОГО ПАРА

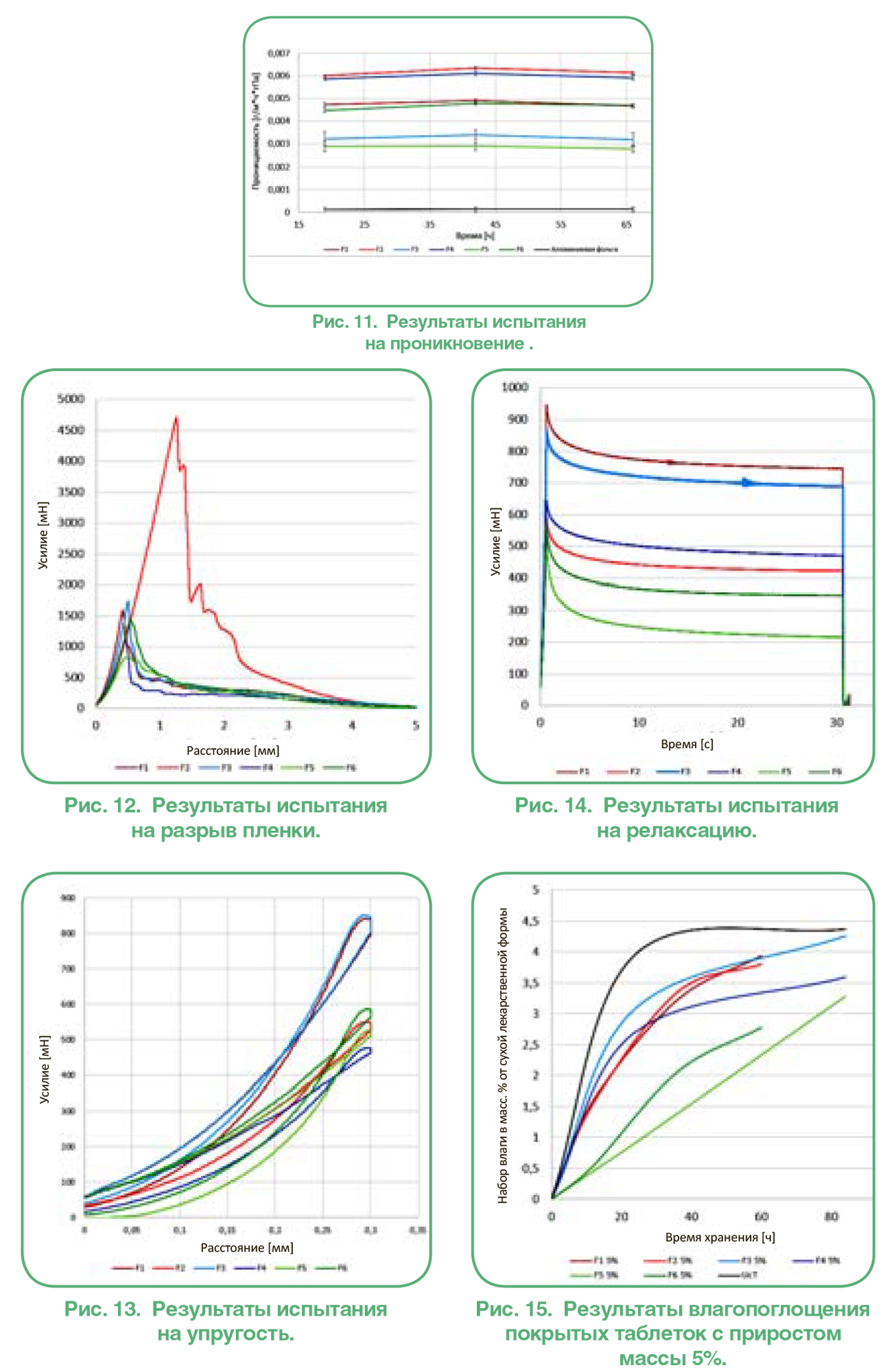

На рисунках 10 и 11 показаны результаты испытания образцов пленки на передачу и проникновение водяного пара. Самый низкий уровень проникновения воды продемонстрирован эталонной алюминиевой фольгой. Из числа покрытий наилучшей защитной функцией обладает состав, содержащий ПВС, ПЭГ и диоксид титана. Близкие результаты показал состав для защиты от влаги, содержащий ГПМЦ и диоксид титана. Неспециализированный состав с ГПМЦ и диоксидом титана обеспечивает защиту такого же уровня, как состав с ПВС без диоксида титана. Составы с ГПМЦ без диоксида титана обеспечивают защиту более низкого уровня. Однако передача водяного пара также зависит от толщины пленки. Изучение этого вопроса не входило в рамки настоящего исследования.

МЕХАНИЧЕСКИЕ СВОЙСТВА ИЗОЛИРОВАННЫХ ПЛЕНОК: ИСПЫТАНИЕ НА РАЗРЫВ ПЛЕНКИ

Результаты испытаний на разрыв пленки показаны в таблице 6 и на рисунке 12. Пленки с составами F1, F3, F4, F5 и F6 демонстрируют достаточно схожие результаты по стойкости на прокол в диапазоне от 1500 до 3000 мН/мм2; при этом пленка с составом F2 демонстрирует очень высокую стойкость на прокол порядка 8500 мН/мм2. Более того, удлинение образцов с составом F2 значительно превышает этот показатель для других составов. Это означает, что зонд глубже проникает в пленку до ее разрыва.

На рисунке 13 представлены результаты испытания на упругость, которые являются показателем эластичности отлитой пленки. Более низкая упругость означает, что пленка способна аккумулировать меньше энергии под нагрузкой, что выражается в менее упругом восстановлении после снятия нагрузки. Покрытия, содержащие ПВС, особенно F5, демонстрируют меньшую упругость. Покрытие с этим составом является наименее эластичным в рамках настоящего исследования. Это не означает, что материал с таким составом хуже подходит для создания покрытий. Напротив, такая пленка будет испытывать пластическую деформацию , например, в результате увеличения дозы, и благодаря этому сможет вместить больший объем.

Пленки, состав которых содержит ГПМЦ и диоксид титана, демонстрируют меньшую пластическую деформацию по сравнению с пленками, содержащими альтернативные пигменты; при этом покрытия, содержащие ПВС, демонстрируют самую высокую степень пластической деформации. Таким образом, можно считать, что покрытия с ПВС «мягче» других материалов.

ВЛАГОПОГЛОЩЕНИЕ ПОКРЫТЫХ ТАБЛЕТОК ПРИ ВЫСОКОЙ ВЛАЖНОСТИ

Все покрытия таблеток обеспечивают защитную функцию и препятствуют проникновению воды в лекарственную форму, если сравнивать с таблетками без покрытия. На рисунке 15 показаны результаты влагопоглощения покрытых таблеток с приростом массы 5%. Все составы, содержащие ПВС, обеспечивают отличную защиту. Хотя составы с диоксидом титана обеспечивают наилучшую защиту, составы с альтернативным пигментом также отлично работают.

Результаты для составов, содержащих ГПМЦ, интерпретировать не так просто. Можно считать, что все составы с ГПМЦ, показанные ниже, обеспечивают защиту в одном диапазоне.

ВЫВОДЫ

- Покрытия для защиты от влаги способны обеспечить дополнительную защиту для предотвращения гидролиза активных фармацевтических субстанций (АФС), подверженных воздействию влаги.

- Составы, содержащие ПВС, особенно хорошо подходят для обеспечения такой защиты.

- Составы, содержащие замену диоксида титана, обеспечивают защиту, но требуют применения в немного более высоких концентрациях.

- Все исследованные покрытия достаточно эластичны и/или пластичны при деформации для обеспечения хорошей защиты.

Россия, 115280 Москва, улица Ленинская слобода, д. 19, офис R-289

Телефон: +7 495 116 03 86

E-mail:info.ru@biogrund.ru

Сайт:www.biogrund.ru