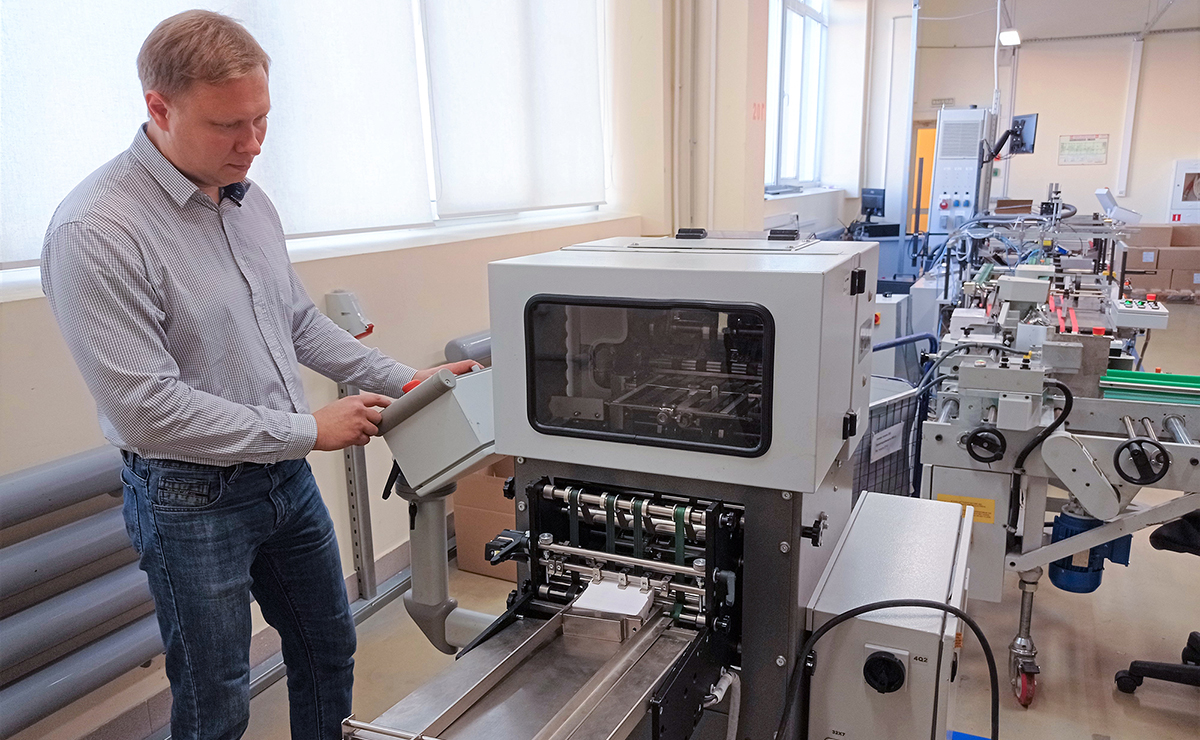

Самсонов Олег Владимирович Начальник отдела послепродажного сервиса АО «ПРОМИС»

Для того, чтобы превзойти конкурентов, фармацевтические предприятия ищут способы повышения эффективности производственных процессов. Компании все чаще обращают внимание на необходимость устранения непроизводственных потерь, сокращения внеплановых остановок, уменьшения технических отходов и увеличения скорости фасовки. Снижение себестоимости готового продукта — залог успеха на высококонкурентных рынках. Чтобы сэкономить деньги и время, фармкомпаниям следует исключать постоянные остановки оборудования из-за некачественной продукции, сокращать потери на производстве и время переналадки техники, обеспечивая ее стабильную работу. Это позволит снизить количество технологических отходов и увеличить производительность с меньшими затратами.

ТОП-5 ПРИЧИН СБОЕВ РАБОТЫ ФАСОВОЧНОЙ ЛИНИИ И СПОСОБОВ ИХ УСТРАНЕНИЯ

Способ №1 Обязательная акклиматизация

Проблема. В норме картон и бумагу для инструкций необходимо хранить в определенных условиях. Но часто случается так, что материал для будущей пачки попадает в фальцевальный модуль прямо с мороза, не пройдя акклиматизацию. Особенно проблема актуальна в осенне-зимний период. Это может привести к нестабильной работе оборудования, частым остановкам, деформации инструкций, росту количества технических отходов и брака, финансовым и временным потерям.

Решение: Необходимо обязательно проводить акклиматизацию материала при необходимых климатических условиях:температура + 18…+22 °Сотносительная влажность — от 40 до 60%. Контролировать температуру и влажность в помещении с помощью специальных датчиков и инструментов.

Способ №2 Подбор качественных материалов

Проблема. Бумага и картон состоят из волокон, направление которых бывает продольным и поперечным. Если неправильно определить долевую волокон, то оборудование не будет работать стабильно. Вы получите частые остановки, снижение скорости упаковочной линии, увеличение количества технических отходов, несоблюдение нормативов и другие проблемы.

Решение: Добиться стабильной работы оборудования на высоких скоростях поможет использование только качественных инструкций и пачки в производстве. Для этого необходимо корректно определить долевую волокон бумаги или картона. Кроме того, следует правильно подобрать плотность и марку материала.

Способ №3 Разработка конструкции картонной упаковки

Проблема. Корректная работа упаковочной линии зависит от конструкции пачки. Если клапаны пачки будут больше или меньше нужного размера, возникнут трудности с закрытием упаковки. Еще одно несоответствие – изгиб закрывающего клапана пачки или эффект «бочонка». Он не позволяет упаковке ровно проходить через транспортную ленту, что приводит к смазыванию 2D-кода. Это приводит к таким проблемам: нестабильная работа оборудования, увеличение количества брака, замятие и разрыв пачки, некачественное нанесение 2D-кода, снижение скоростей упаковочной линии.

Решение: При наличии дефектов, требуется изменение конфигурации картонной упаковки — разработка пачки под конкретный вид оборудования. Чтобы избавиться от эффекта «бочонка», можно нанести на него биговальные каналы (дополнительные ребра жесткости). Изготовить и установить на печатающую головку дополнительную пластину, которая исключит соприкосновение пачки с ней.

Способ №4 Качественное нанесение DataMatrix кода

Проблема. Система МДЛП требует надежного нанесения 2D-кода на вторичную упаковку. Многие фармпроизводители столкнулись с такими основными проблемами, приводящими к ошибкам при печати:

— смазывание 2D-кода из-за некорректно настроенного принтера и недонастроенной сушки;

— попадание бумажной пыли на печатающую головку.

Решение: Если причина в некорректно настроенном принтере, то необходимо внести изменения в настройки программного обеспечения, чтобы устройство можно было подстроить под другие виды картона. В случае попадания бумажной пыли на печатающую головку, нужно произвести модернизацию оборудования: установить устройство для удаления загрязнения.

Способ №5 Повышение квалификации персонала

Проблема. Недостаток квалификации у сотрудников предприятия и сильная текучесть кадров также приводят к продолжительным остановкам линий и даже поломке оборудования. Необученный персонал может не выявить причины неполадок, неправильно настроить оборудование и просто вывести его из строя.

Решение: Необходимо исключить текучесть кадров и постоянно повышать квалификацию персонала путем обучения.

***