До конца 2025 года все регистрационные досье на лекарственные средства необходимо привести в соответствие с требованиями Евразийского экономического союза (ЕАЭС). Это повлияет и на инструкции по медицинскому применению — их размер станет больше. Как изменится содержание вкладыша и что делать, чтобы поместить увеличенную инструкцию в пачку, рассказали эксперты вебинара «Рост размеров инструкций по медицинскому применению: проблемы и решения» технолог полиграфического производства АО «ПРОМИС» Евгений Порушонков и заместитель директора департамента развития производства и регистрации OOO «НПФ «Материа Медика Холдинг» Ирина Краснова.

Новые требования и параметры

В рамках перехода на требования ЕАЭС регистрационное досье должно комплектоваться листком-вкладышем (ЛВ) и общей характеристикой лекарственного препарата (ОХЛП). При этом допускается использовать только инструкцию по медицинского применению (ИМП), если препарат будет обращаться на рынке референтного государства и не выйдет за его пределы.

Требования к оформлению листка-вкладыша существенно отличаются от требований к инструкции: они затрагивают не только кегль, гарнитуру шрифта, дизайн, расположение информации, но и такие параметры, как стиль изложения, характеристику бумаги и другие параметры.

С одной стороны, благодаря четкости и однозначности требований становится значительно проще обеспечить регуляторное соответствие, отметила Ирина Краснова. С другой стороны, их выполнение приводит к увеличению размера листка-вкладыша.

По новым требованиям изменилась и структура ЛВ: теперь у него должна быть преамбула в отличие от ИМП, а часть информации в разделах дублируется. Кроме этого, в нем обязательно присутствуют стандартные фразы — так называемые клише, которые обозначают категорию отпуска препарата (рецептурный или безрецептурный). Они отражены в рекомендациях Минздрава РФ по составлению проекта листка-вкладыша.

«Ключевое отличие листка-вкладыша от инструкции по медицинскому применению заключается в том, что это документ, предназначенный прежде всего для потребителя — человека, который часто не имеет медобразования. Пациенту необходимо понимать, как безопасно и эффективно применять лекарственный препарат, поэтому текст во вкладыше должен быть понятен ему. Для этого при составлении текста нужно использовать простые предложения, а всю терминологию изложить на доступном для пациента языке. Это тоже приводит к дублированию и удлинению текста, — рассказала замдиректора департамента развития производства и регистрации OOO «НПФ «Материа Медика Холдинг» Ирина Краснова.

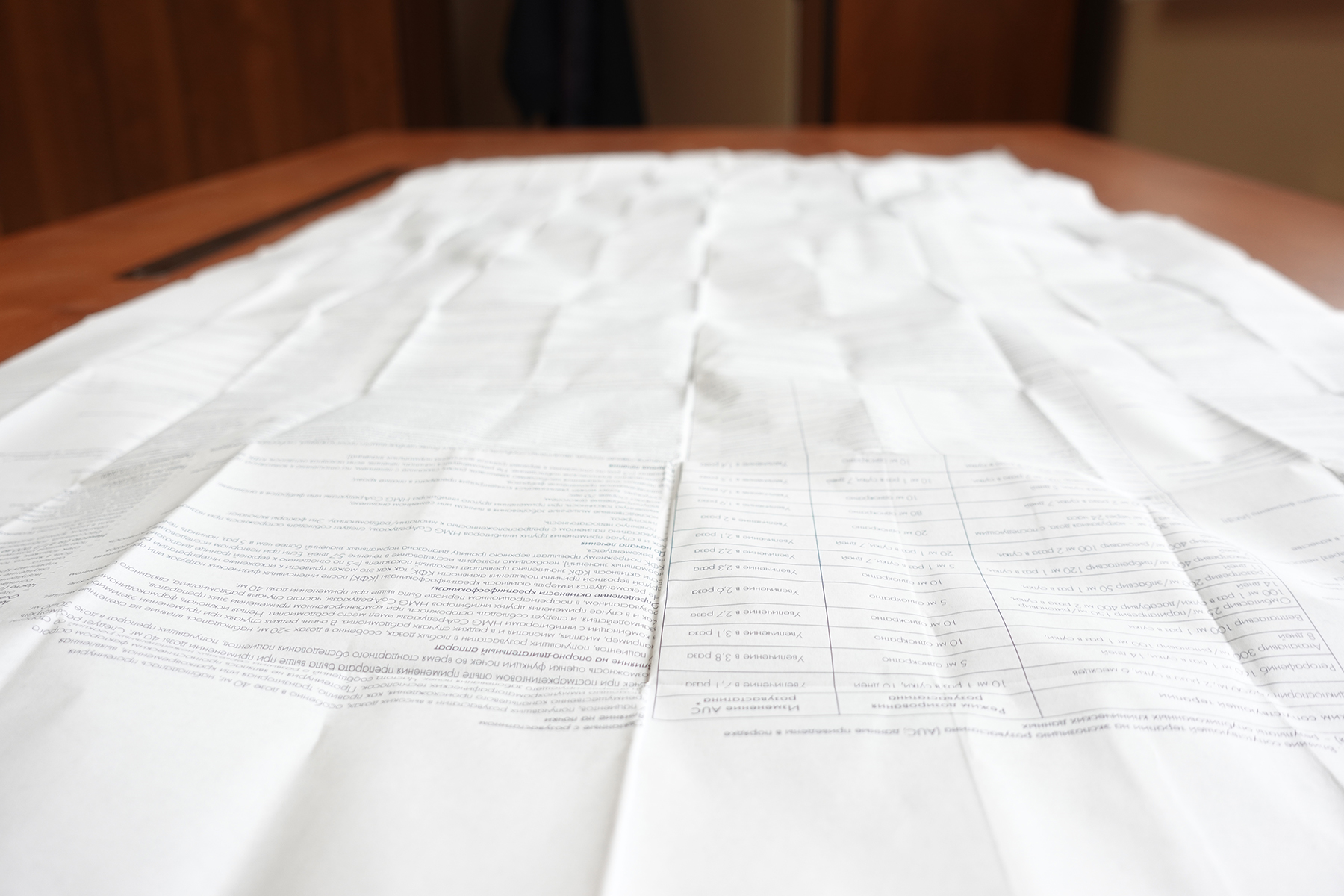

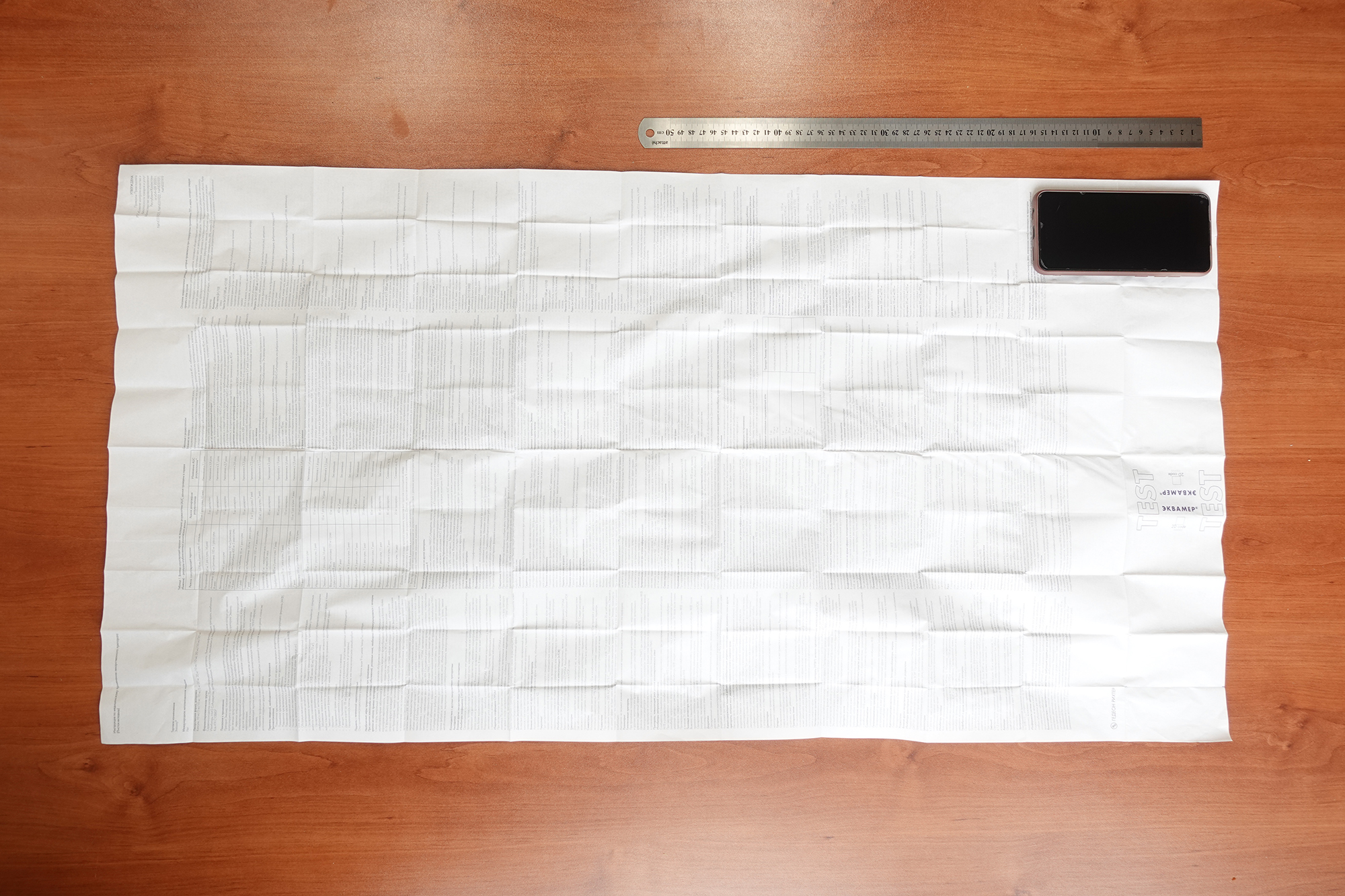

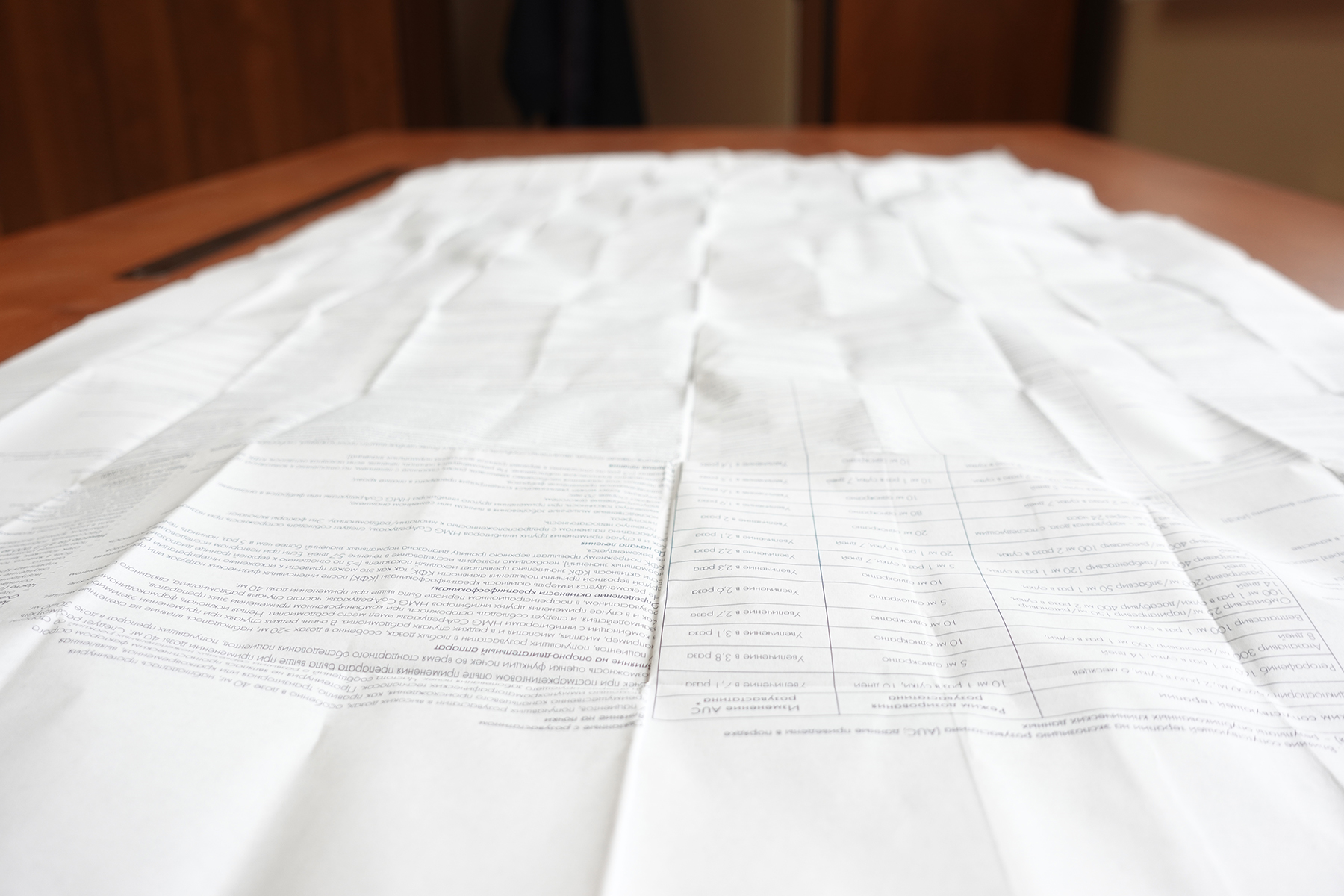

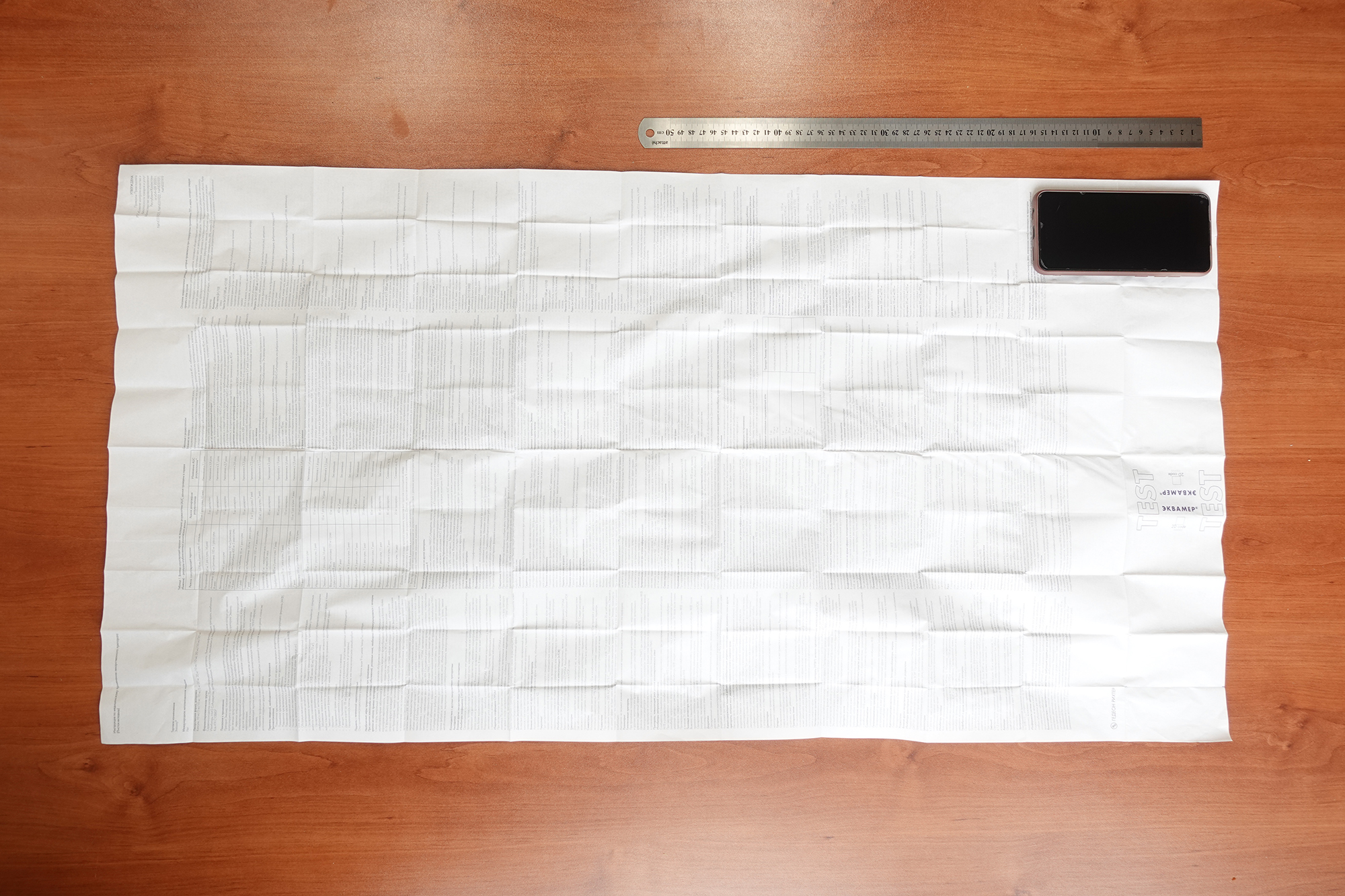

Из-за новых требований средний размер листка-вкладыша может увеличиваться на 10-80% относительно инструкции по медицинскому применению. Например, если ИМП печаталась на формате 170х270 мм, то при увеличении объема текста информация будет с трудом помещаться на листок-вкладыш формата 190х420 мм. Это весьма существенная разница, следствием которой может стать то, что утвержденный листок-вкладыш просто не войдет в пачку уже на производстве.

Если же производитель лекарственного препарата примет решение объединить ОХЛП и листок-вкладыш на одном печатном изделии (что тоже допустимо), при условии введения в дизайн-макет линии разрыва, то размер печатного изделия по длинной стороне может достигать одного метра и более.

Метровая инструкция

Несмотря на наличие четких требований к содержанию листка-вкладыша, есть ряд параметров, которые фармпроизводители могут варьировать при создании инструкций, например, толщина бумаги и варианты сложения.

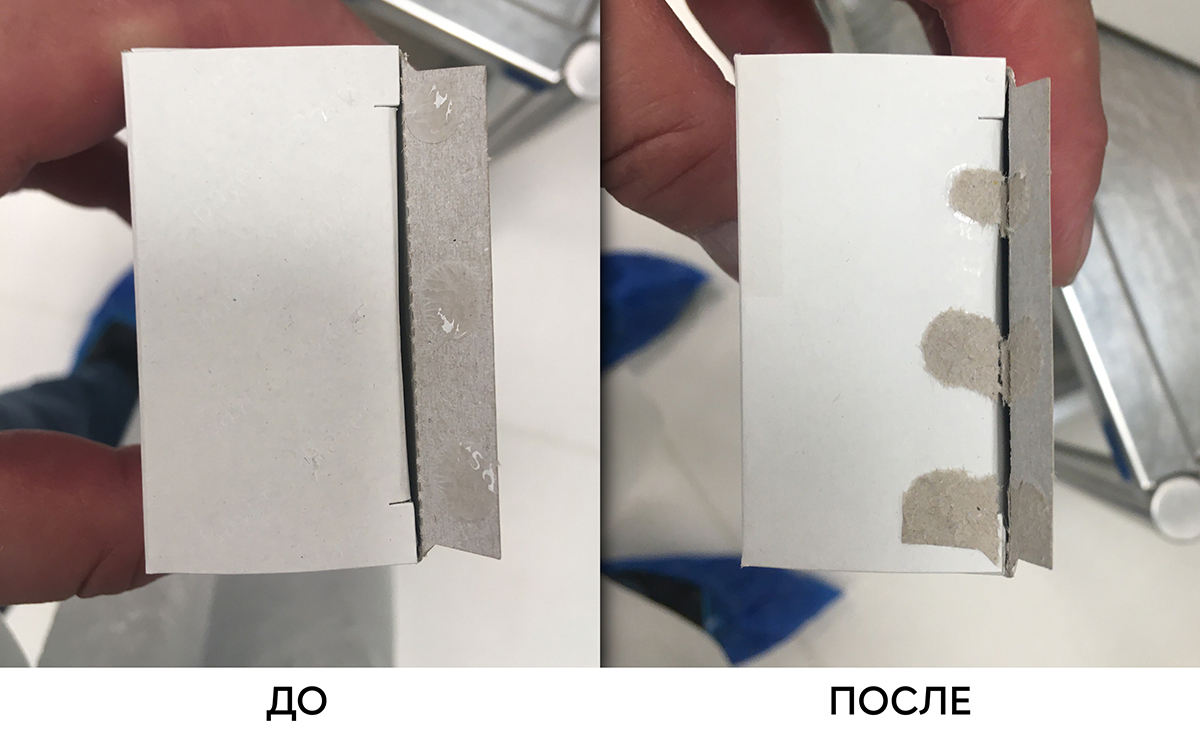

Один из способов поместить в пачку большую инструкцию — использовать схему фальцовки с точкой склейки.

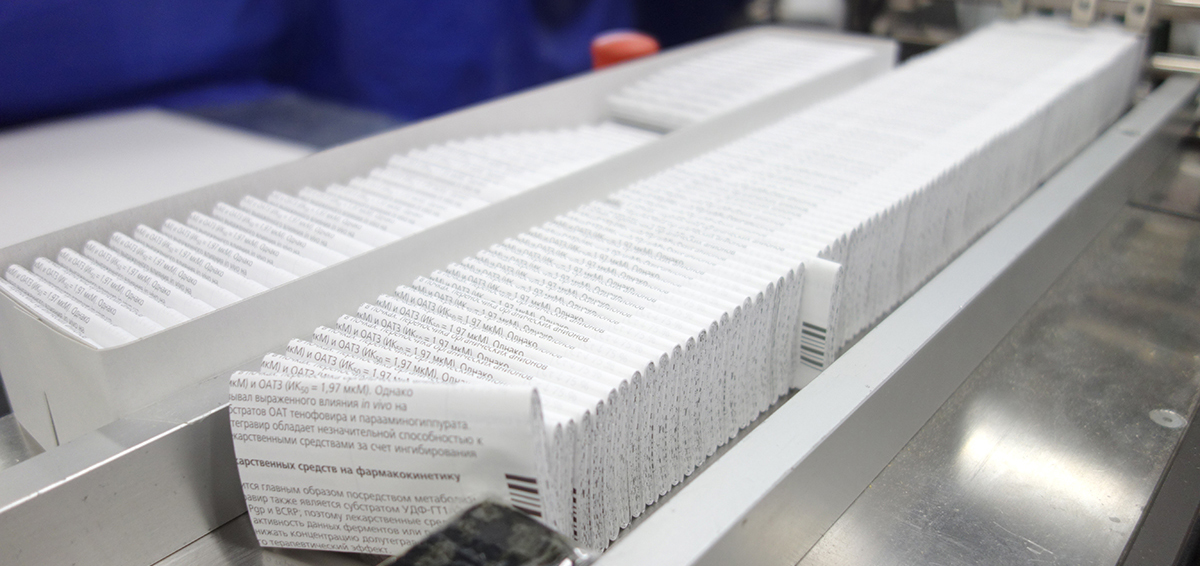

«Наша компания производит несколько продуктов, в инструкции по медицинскому применению к которым — уже очень объемный текст. Автоматическая машина имеет ограничение по формату вкладыша, который способна дофальцовывать и вкладывать в пачку самостоятельно. Именно для такого случая мы закупаем инструкцию в виде буклета с точкой склейки — он идеально подходит для больших вкладышей. Также совместно со специалистами АО «ПРОМИС» мы стремимся расширить возможности автоматической упаковки в работе с изделиями большого формата, имеющими предфальц в несколько слоев», — рассказала Менеджер по закупкам АО «Валента Фарм» Татьяна Саенко.

Инструкция с точкой склейки позволяет уместить все: текст, графические рисунки, таблицы, а также соблюсти все требования регуляторов относительно кегля, шрифта и межстрочного интервала.

«Инструкции становятся метровыми: недавно мы впервые изготовили инструкцию с максимальным форматом печати, который сможем сфальцевать с точкой склейки, — 525х1010 мм, — рассказал технолог полиграфического производства АО «ПРОМИС» Евгений Порушонков. — Заказчику требовалось увеличить ее размер, так как на одной стороне располагался русскоязычный текст, а на другой — иностранный».

Еще один плюс инструкции с точкой склейки состоит в том, что формат, толщина и качество бумаги — не принципиальны.

Недостаток у инструкции с точкой склейки один — толщина. Она может превышать 1 см, так как в инструкции бывает больше сотни слоев. Но эргономичная и грамотно сверстанная инструкция всегда повышает доверие потребителя к препарату, считает Евгений Порушонков. Правильно подобрав пачку и поместив в нее инструкцию с точкой склейки, производитель решит проблему роста размеров вкладыша, а потребитель при этом получит всю необходимую информацию для безопасного и правильного применения лекарства.

Эксперты «ПРОМИС» собрали всю важную информацию об оптимальных схемах фальцовки инструкций и подготовили презентацию. Она поможет производителям подобрать подходящий вариант сложения ИМП.

Специалисты компании также оказывают комплексную поддержку фармпроизводителям, помогая подобрать оптимальное решение для каждой проблемы. Узнать о возможностях «ПРОМИС» подробнее можно на сайте:

Как работает ПАК JetPacker

Как работает ПАК JetPacker

АО «ПРОМИС»

АО «ПРОМИС»